Для лучшего извлечения заготовки из ручья штампа вертикальные поверхности наклонены к вертикали под углом, определяющим штамповочные уклоны, которые на внутренних поверхностях должны быть больше, чем у наружных. С целью уменьшения концентрации напряжений и лучшего течения металла все углы ручья штампа должны быть округлены радиусом 2…5 мм.

Объемную штамповку делят на штамповку в открытых (открытая штамповка) и в закрытых (закрытая штамповка) штампах.

|

|

|

|

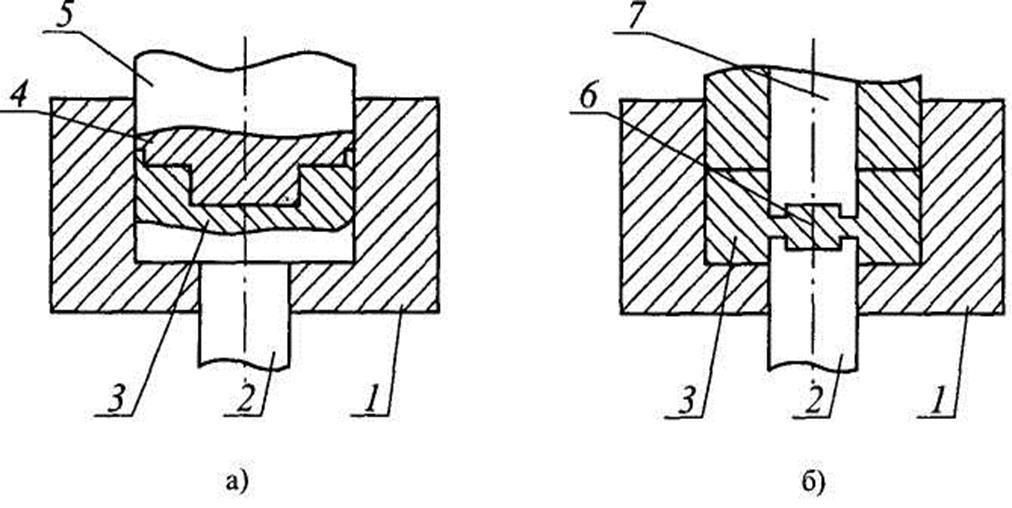

Рис. 2.16. Стадии штамповки в открытых (I) и закрытых (II) штампах: 1 - деталь, для которой получают заготовки; 2 - мерная заготовка; 3, 4 - верхняя и нижняя половины штампа; 5 - выталкиватель. Стадии штамповки: а – начальная стадия; б - промежуточная; в – окончательная

Стадии штамповки в открытых и закрытых штампах приведены на рис. 2.16.В обоих случаях получают поковку для одной и той же детали, показанной на рис. 2.16, а. При открытой штамповке между верхней 1 и нижней 3 половинами штампа в течение всего времени деформирования мерной заготовки 2 имеет место зазор, т.е. штамп всегда открыт.

Закрытая штамповка применяется для производства поковок круглого и квадратного сечения в плане, типа колец, шестерен, втулок, фланцев. Деформация заготовки происходит в закрытом объеме, обусловливая всестороннее неравномерное сжатие, что позволяет получать большие степени деформации и штамповать малопластичные металлы. Излишек металла при закрытой штамповке, доходящий до 2-6% (малоотходная штамповка), выдавливается в полость компенсатора, в качестве которого на рис. 2.16используется торцовое отверстие в нижней половине штампа. В это отверстие входит выталкиватель 5, выбрасывающий полученную заготовку из штампа. При необходимости выталкиватели могут находиться и в верхней половине штампа. При закрытой штамповке штамповочные углы меньше, коэффициент выхода годного находится в пределах 94...98%, существенно уменьшая объем механической обработки. Для достижения такого показателя при горячей закрытой штамповке необходимо обеспечить равенство объемов заготовки и ручья штампа.

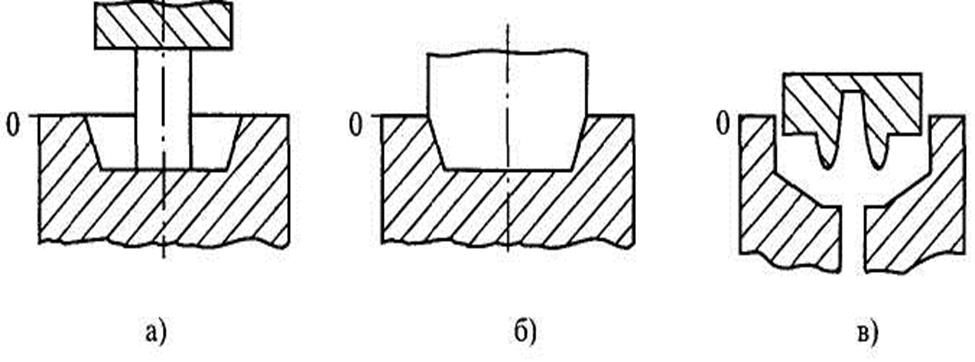

Однако получить равенство указанных объемов не представляется возможным, так как на объем заготовки и ручья штампа оказывают влияние много факторов, среди которых многие очень трудно учесть. К таким факторам относятся упругие колебания пресса и штампа, изменение размеров ручьев в связи с их износом и другие. По этой причине объем заготовки делают больше объема ручьев штампа. Для размещения избыточного металла в ручьях штампа предусматриваются дополнительные полости-компенсаторы. Компенсаторы в процессе штамповки должны заполняться горячим металлом в последнюю очередь. На рис. 2.16, II показан торцевой, на рис. 2.17, а - кольцевой, и внутренний компенсатор-магазин - на рис. 2.17, б. Объем торцевого компенсатора и внутреннего компенсатора-магазина должен быть больше избыточного объема металла на 30...40%, кольцевой зазор должен иметь толщину 1...3 мм, а высоту 3...5 мм.

Рис. 2.17. Компенсаторы: а - кольцевой; б - компенсатор-магазин; 1 - матрица; 2 - выталкиватель; 3 - штамповка; 4 - кольцевой компенсатор; 5 - пуансон; 6 - компенсатор-магазин; 7 - пуансоны

Выбор типа штамповки зависит от геометрии заготовки и особенностей заполнения ручья штампа. Применение закрытой штамповки целесообразно тогда, когда выход металла к плоскости разъема «0-0» (см. рис.2.18) происходит в последней стадии процесса штамповки (рис. 2.18, а), в противном случае металл попадает в зазор между верхней и нижней половинами штампа (рис. 2.18, б).

Рис. 2.18. Вдавливание в закрытых штампах

В последнем случае следует использовать кольцевой компенсатор, показанный на рис. 2.17, а, или применять открытую штамповку.

2.2.5. Обрезка заусенцев

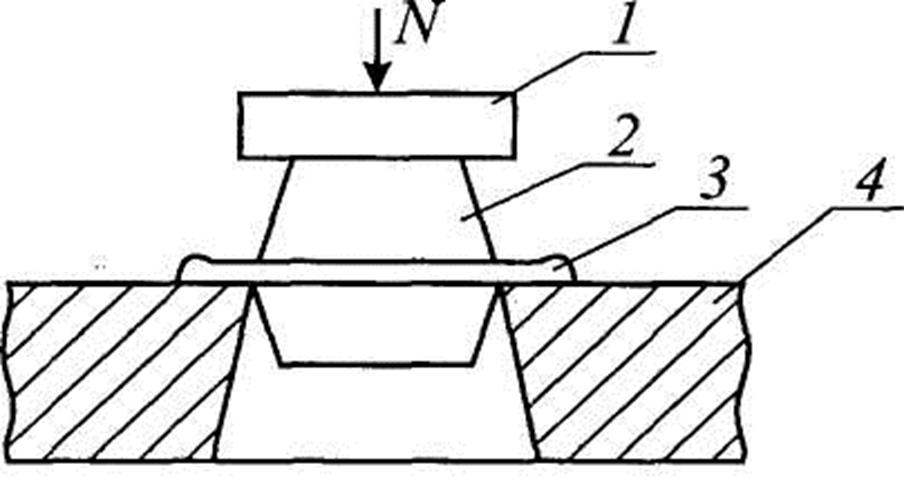

При штамповке в открытых штампах у заготовок по линии разъема образуется заусенец, который обрезают в обрезных штампах (рис. 2.19).

Заготовку 2 укладывают на матрицу 4 с режущей кромкой, рабочий контур которой повторяет контур заготовки 2.

Рис. 2.19. Расположение заготовки в обрезном штампе:

1 – пуансон, 2 – заготовка, 3 – заусенец, 4 - матрица

На нижней части ползуна пресса закреплена верхняя часть 1 обрезного штампа, представляющая собой жесткую плиту, ориентировочно повторяющую контур заготовки. Приложенное усилие N перемещает заготовку 2, которая, пройдя через матрицу, направляется в специальную тару, а отрезанный заусенец 3 сбрасывают с матрицы, освобождая место для следующей заготовки.

2.2.6. Термическая обработка поковок

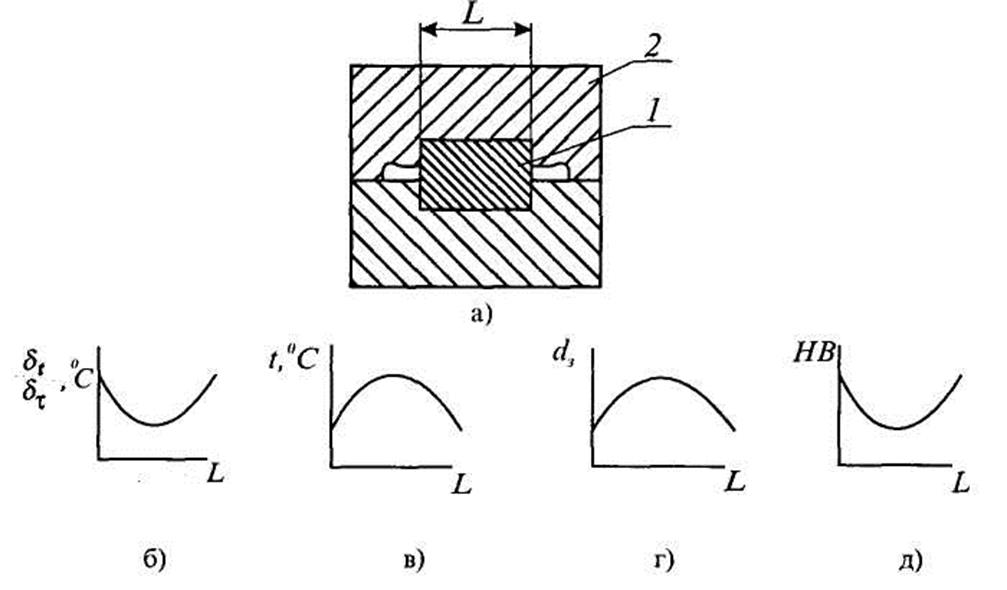

После окончания процесса штамповки поковка охлаждается. При этом поверхностные слои охлаждаются с большей скоростью, чем металл средней части заготовки (рис. 2.20, а, б).Следовательно, поверхностный слой имеет более низкую температуру, чем внутренний слой поковки (рис. 2.20, в).В связи с этим в поверхностных слоях формируется более мелкозернистая структура, чем в глуби поковки (рис. 2.20, г). Известно, что мелкозернистая структура металла имеет более высокую твердость и прочность, чем крупнозернистая (рис. 2.20, д).

Рис. 2.20. Расположение (а) стальной заготовки 1 в штампе 2 и изменение ее скорости охлаждения (б), температуры при охлаждении (в), зернистости металла (г) и твердости поверхности по Бринеллю (д)

Повышенная твердость и прочность поверхности заготовки будут создавать сложности при их механической обработке, вызывая повышенный износ металлорежущего инструмента. Значительное различие в величине зерна в поверхностном слое и основе поковки не дает возможности получить при ее механической обработке однородную высоту неровностей профиля, а, следовательно, не позволяет обеспечить заданное качество обрабатываемой поверхности. Для устранения указанных недостатков ведут термическую обработку поковки. Таким образом, целью термической обработки заготовки является получение равномерной структуры, снижение твердости и прочности металла для обеспечения высокоэффективной механической обработки заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.