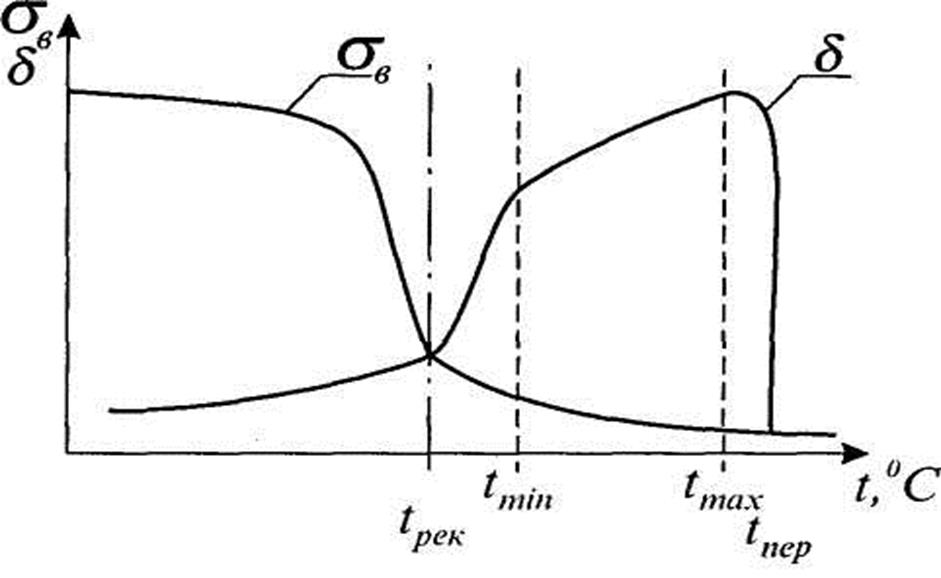

Независимо от применяемого метода горячей обработки металлов давлением мерная заготовка, подлежащая деформированию, должна быть нагрета. Металл нагревают с целью уменьшения усилия деформирования и увеличения пластичности металла (рис. 2.1). С ростом температуры до 1200...1300°С прочность стали, уменьшается и составляет 3...5% от прочности при температуре 20°С.

Пластичность, определяемая по формуле, с ростом температуры примерно до 1200...1300°С увеличивается. Однако при температуре выше указанной наблюдается перегрев металла заготовки. При этом интенсивно увеличивается рост зерен металла, снижая механические свойства. Кроме того, в результате длительного нагрева при температуре, близкой к температуре плавления, наблюдается пережог, связанный с тем, что легкоплавкие химические элементы, расположенные по границам зерен, окисляются, обусловливая полную потерю пластичности.

Рис. 2.1. Влияние температуры нагрева на прочность sВ и пластичность dметалла: tРЕК = 500…600°С - температура рекристаллизации; tПЕР - температура пережога металла; tmin - tmax - температурный интервал нагрева заготовки для штамповки

Естественно, что максимальная температура нагрева мерной заготовки должна быть меньше температуры пережога, ниже температуры солидус tСОЛ(см. диаграмму железо – углерод). Установлено, что:

tШтmax = tСОЛ – (150…200)°С (2.1)

В процессе горячей обработки давлением мерная заготовка охлаждается. Следовательно, должна быть определена минимальная температура, при которой необходимо заканчивать процесс обработки. Для оценки этой температуры важно отметить, что процесс деформирования должен происходить в диапазоне температур, в пределах которого металл находится в одной фазе, какой является, в частности, аустенит (см. диаграмму железо – углерод).

|

|

Диаграмма железо-углерод: Ж – жидкий сплав, А – аустенит,

Ф – феррит, П – перлит, Л - ледебурит

Это связано с тем, что разные фазы, например, феррит, перлит, цементит, имеют пластичность и линейный коэффициент расширения, существенно отличающиеся от аустенита. В таком случае при охлаждении металла ниже температуры 723°С не представляется возможным получить качественную поковку. Таким образом, целесообразно заканчивать процесс деформирования металла при температуре выше температуры рекристаллизации, выше температуры 723°С.

Необходимо отметить, что с ростом процентного содержания углерода и степени легирования стали, температурный интервал штамповки уменьшается. Однако он остается достаточно большим, что позволяет обеспечить штамповку за один нагрев.

В качестве примера ниже приведен температурный интервал горячей штамповки некоторых сталей.

|

Марка стали |

20; 30; 35 |

40; 50 |

55; 60 |

65; 70 |

15Г; 30Г |

|

Температурный интервал, °С. |

1280…750 |

1250…750 |

1190…800 |

1180…800 |

1230…800 |

Температурный же интервал горячей штамповки цветных металлов и сплавов существенно меньше.

|

Сплав |

Латунь Л63 |

Алюминиевый сплав Д1 |

Магниевый сплав МА1 |

|

Температурный интервал, °С. |

800…600 |

450…300 |

430…350 |

Исходным металлом для объемной штамповки поковок является прокат длиной 3...6 м, поперечное сечение которого - круг, труба, полоса квадратной или прямоугольной формы. При получении металла со склада необходимо осуществить входной контроль проката, то есть проверить сертификат завода-поставщика, условное обозначение плавки, присвоенное отделом технического контроля внешней приемки, заключение центральной заводской лаборатории о соответствии металла ГОСТ.

При подготовке производства заготовок ГОМД одним из важнейших вопросов является определение класса детали, для которой требуется получить поковку. Эта работа должна быть выполнена тщательно, так как черновые технологические базы должны быть получены с максимальной точностью и качеством.

Для осуществления процесса штамповки прокат, как правило, разделывают на отдельные куски заданного размера, называемые мерными заготовками. В зависимости от диаметра проката используют два варианта первых двух этапов работы по объемной штамповке. При использовании по первому варианту прокат диаметром до 50...60 мм разделывают на мерные заготовки в холодном состоянии, а затем нагревают их до максимальной температуры штамповки. По второму варианту, обрабатываемую часть проката диаметром более 50...60 мм вначале нагревают до максимальной температуры штамповки и в горячем состоянии разделывают его на мерные заготовки. Последующие этапы работ являются общими для любого диаметра проката. Третьим этапом является штамповка, включающая в себя предварительное фасонирование (профилирование) мерной заготовки, а также окончательное формообразование. Далее следуют такие этапы работ, как обрезка облоя, термическая обработка, очистка заготовки, отделочные операции, например, калибровка, чеканка, контроль заготовки и передача ее в механический цех.

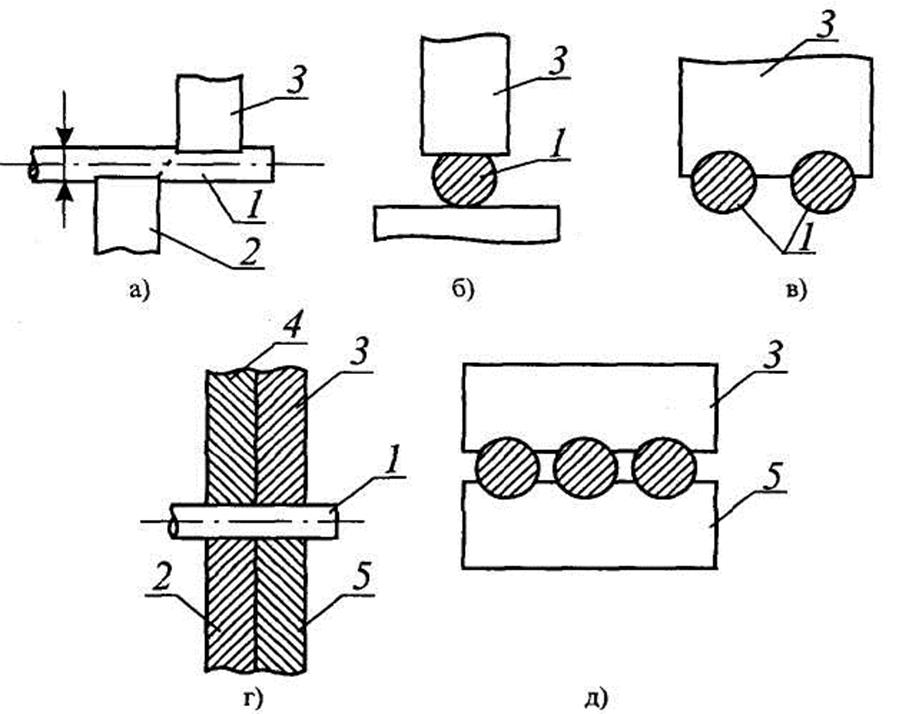

Основными способами разделки проката с целью получения мерных заготовок являются:

■ резка прутков на сортовых ножницах, прессах (рис. 2.2, а - д), ножами с плоской режущей частью (рис. 2.2, б), при резке которыми снимаются кромки отрезаемых заготовок, а также ножами с полукруглой режущей частью (рис. 2.2, в, д), уменьшающими снятие кромок заготовок. Резка без противодавления (рис. 2.2, а) обеспечивает точность заготовок по длине в пределах ± 0,8 мм, а с противодавлением (рис. 2.2, г) - ± 0,15 мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.