|

|

Крупные поковки из углеродистой стали, подвергают отжигу, нагревая до температуры выше линий АС1 АС3 (см. рис. 2.21) на 50°С, выдерживают при этой температуре в течение 0,5…1 час на 1 т поковок, а затем охлаждают вместе с печью со скоростью 10…100°С/ч. В результате в поковках устраняются остаточные напряжения, понижается твердость и прочность, повышается пластичность.

Рис. 2.21. Режим нормализации стальной поковки

Поковки, изготовленные из низкоуглеродистой стали, подвергают нормализационному отжигу. При этом поковки нагревают до температуры выше линий АС1 или АС3 на 50°С и после непродолжительной выдержки, при которой завершаются фазовые превращения, охлаждают на воздухе.

Нормализация вызывает полную перекристаллизацию стали, и устраняет крупнозернистую структуру. При этом увеличивается производительность при обработке резанием с одновременным уменьшением значений шероховатости - Ra.

Часто для обеспечения лучшей обрабатываемости поковки перед передачей в механосборочный цех проходят изотермический отжиг, который осуществляется в следующей последовательности: нагрев заготовки для штамповки, штамповка, принудительное охлаждение в течение 10...30 мин, изотермическая выдержка в течение 2...5 ч при температуре 600...700°С, охлаждение на воздухе.

2.2.7. Очистка поковок

Кроме нагрева заготовки до максимальной температуры штамповки, охлаждения ее в процессе и после деформирования, поковка нагревается до температуры выше Ас1 при термической обработке. На всех стадиях нагрева и охлаждения на поковке образуется окалина. На углеродистых и низколегированных сталях окалина состоит из закиси железа FеО (вюстит), окиси железа Fе2О3 (гематит) и магнетита Fе3О4 При этом окись железа содержит наибольшее количество кислорода и имеет повышенную твердость. Твердость окалины зависит от химического состава материала заготовки и составляет у стали 45 НRС = 54. Сталь 40Х - НRС 56. Сталь 20ХНР - НRС = 58, а при нагреве в безокислительных печах твердость Стали 45 НRС = 64.

Очевидно, что механическая обработка заготовки, покрытой окалиной, обладающей абразивными свойствами, будет затруднена, приведет к большому расходу металлорежущего инструмента. В связи с этим поковки должны быть очищены от окалины. Для очистки заготовок применяют проволочные щетки, зубила, а также такие способы, как гидравлическая, дробеметная, дробеструйная, пескоструйная очистка и галтовка в барабанах.

Очистка заготовок от окалины вручную стальными проволочными щетками, зубилами или очистка на наждачном точиле может проводиться только в единичном производстве. Гидравлической обработкой, то есть обработкой струей воды под давлением, также можно проводить индивидуальную очистку заготовки от окалины в нагретом состоянии.

В условиях крупносерийного и массового производства целесообразно использовать дробеметную, дробеструйную очистку, а также метод травления.

Дробеметная очистка ведется непрерывным потоком дроби, который направляется на поковку при высокой скорости вращения ротора действием центробежных сил. Хотя стальная дробь, получаемая из проволоки путем рубки, примерно в 5 раз дороже чугунной, но ее расход в связи с повышенной износостойкостью в 10...20 раз выше чугунной, что снижает затраты ее применения в 2...4 раза.

Дробеструйная очистка осуществляется за счет действия сжатого воздуха, выбрасывающего потоки дроби или песка (пескоструйная очистка), очищающие заготовки от окалины.

Очистка поковок от окалины химическим травлением связана с применением кислот, кислых солей, щелочей.

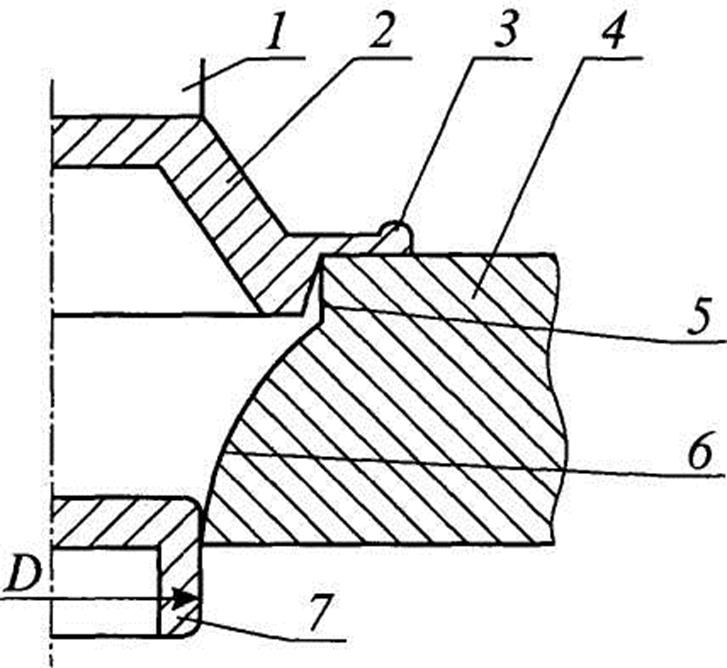

Рис. 2.22. Совмещение обрезки облоя с калибровкой заготовки: 1 - пуансон; 2 - штамповка; 3 - заусенец; 4 - матрица; 5 - режущая часть матрицы; 6 - калибрующая часть матрицы; 7 - заготовка после калибровки

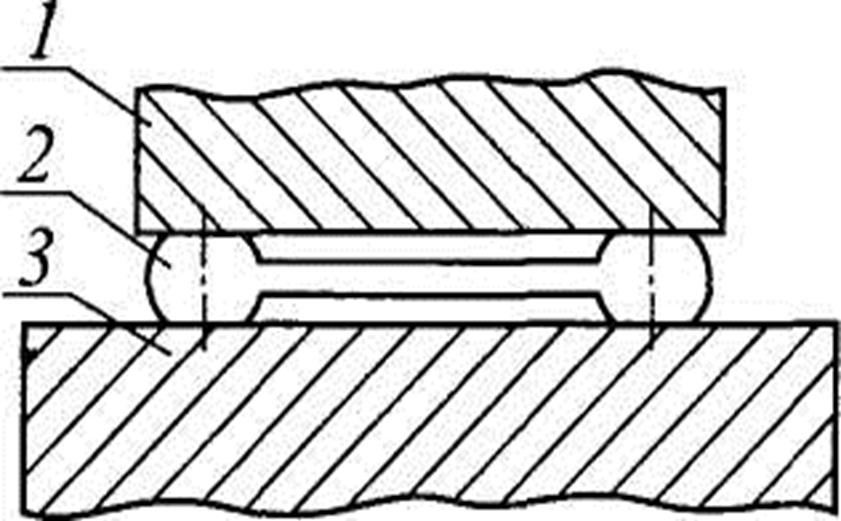

Рис. 2.23. Чеканка заготовки: 1 - стол пресса; 2 - поковка; 3 - плита ползуна

Для химической очистки углеродистой стали, используют 5...20%-ный раствор серной кислоты Н2SО4, подогреваемой до 65...95°С, или раствор соляной кислоты НСlпри температуре 30...60°С с добавкой ингибиторов, которые предотвращают перетравливание металла и его насыщение водородом, приводящее к водородной хрупкости. После очистки, которая протекает в течение 15...80 мин, следует промывка поковки в воде, а в некоторых случаях в щелочных растворах.

2.2.8. Отделочные операции

Отделочные операции, как правило, используются для повышения точности тех поверхностей, которые играют роль черновых технологических баз. Рассматриваемые операции выполняются как самостоятельно, так и совмещенными с другими операциями. Так, в частности, обрезку заусенцев у поковки, являющейся заготовкой для изготовления детали класса диски (см. рис. 1.7), совмещают с калибровкой наружной поверхности, являющейся черновой технологической базой (рис. 2.22). Калибровка позволяет получить более высокую точность наружной цилиндрической поверхности детали. Зачастую после штамповки заготовку детали типа шатуна, являющегося представителем класса некруглые стержни, подвергают чеканке (рис. 2.23). Для чеканки поковку 2 располагают на столе 1 пресса, ползун которого с жесткой плитой 3 оказывает давление на поковку 2.

Рис. 2.24. Заготовка детали (а), полученная в штампе: открытом (б); закрытом (в); специальном (г); с последующей калибровкой (д)

В результате чеканки уменьшается неплоскостность головок шатуна, а также повышается точность толщины головок, что способствует повышению качества черновых технологических баз рассматриваемого класса деталей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.