В ряде случаев применение калибровки дает возможность упростить производство поковок. Например, для детали (рис. 2.24, а) получена поковка в открытом (рис. 2.24, б) и закрытом (рис. 2.24, в) штампах. Для изготовления из указанных поковок детали (рис. 2.24, а) требуется выполнить значительный объем технической обработки. Для устранения указанного недостатка при производстве поковки использовался специальный штамп (рис. 2.24, г) с большими штамповочными углами, обеспечивающими легкое извлечение поковки из ручьев штампа, а, следовательно, уменьшенный их износ. После штамповки полученную поковку подвергают калибровке (рис. 2.24, д), что позволяет получить повышенную точность черновых технологических баз у поковки, являющейся заготовкой детали класса полые цилиндры (рис. 1.8).

2.2.9. Контроль поковок

Перед отправлением в механический цех проверяют размеры поковки, а также оценивают на соответствие ряду требований, основными из которых являются: твердость НВ; не указанные штамповочные уклоны не должны превышать; смещение в плоскости разъема не более; дробеструйная обработка.

Вполне очевидно, что требования, предъявляемые к поковкам, зависят от штампуемого материала, метода штамповки, условий работы детали и ряда других факторов. По этой причине указанные технические требования могут быть дополнены специфическими условиями, которые должны быть выполнены при производстве поковок.

ВЛИЯНИЕ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ НА МЕХАНИЧЕСКИЕ СВОЙСТВА ПОКОВОК

При горячей обработке металлов давлением крупные кристаллы деформируемого металла измельчаются в направлении, определяемом методом горячей обработки, придавая структуре заготовки волокнистое строение. Например, при протяжке заготовки волокнистая структура формируется в направлении удлинения заготовки, при осадке волокна располагаются в радиальном направлении, а при раскатке кольцевых заготовок волокна располагаются по окружности (рис. 2.25).

|

|

Рис. 2.25. Расположение волокон в поковке, прошедшей раскатку а) и осадку (б)

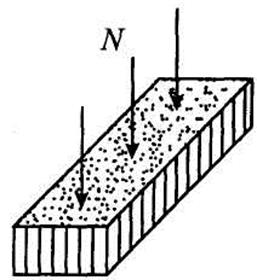

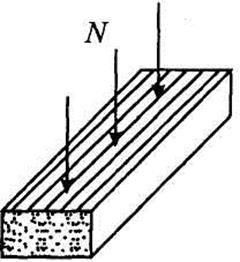

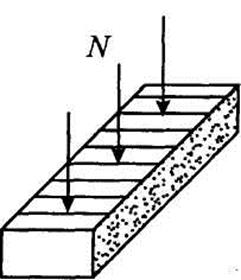

Рис. 2.26. Влияние расположения волокон в металле на предел прочности при изгибе d, %: а - 100; б - 72; в - 56

Такое строение металла поковки оказывает существенное влияние на ряд механических показателей заготовки. Так, предел прочности при изгибе sИЗГ, в зависимости от расположения волокон в металле изменяется почти в два раза (рис. 2.26). Также существенно изменяются относительное удлинение dи сужение y(см. формулы 1.1, 1.2). Расположение волокон перпендикулярно большой стороне прямоугольного образца обеспечивает d = 15%, а y= 27%. При расположении волокон параллельно большой стороне образца можно получить d= 25%, y= 60%.

В связи с ярко выраженной анизотропией свойств металла при обработке поковок на металлорежущих станках волокна могут быть перерезаны, что сделает изделие менее прочным. Так, при изготовлении зубчатых колес из заготовок, прошедших раскатку, зубья колеса имеют низкую прочность. В этом случае нагрузка на зуб и расположение волокон в заготовке соответствуют схеме, показанной на рис. 2.26, в. В то же время, если для изготовления зубчатого колеса использовать заготовку, прошедшую осадку, то зубья, полученные фрезерованием, имеют более высокую прочность. В рассматриваемом варианте расположение нагрузки на зуб и волокон в заготовке соответствуют схеме, приведенной на рис. 2.26, б. Еще лучшие результаты наблюдаются при производстве поковок с накатанными зубьями.

Таким образом, при разработке технологического процесса производства заготовок следует учитывать направление расположения волокон в заготовке и выбирать соответствующий метод горячей обработки металлов давлением.

КОНТРОЛЬНЫЕ ВОПРОСЫ ПО МАТЕРИАЛУ ГЛАВЫ 2.

1. Характерные особенности горячей обработки металлов давлением (ГОМД) методом ковки.

2. Характерные особенности ГОМД методом штамповки.

3. Зачем необходимо нагревать металл для осуществления горячей объемной штамповки?

4. Обоснуйте выбор максимальной и минимальной температуры нагрева мерной заготовки.

5. Перечислите принципиальную последовательность работ по производству поковок горячей объемной штамповкой.

6. Методы разделки проката на мерные заготовки и их особенности.

7. Методы нагрева мерных заготовок и их особенности.

8. Особенности открытой штамповки.

9. Особенности закрытой штамповки.

10. Основные элементы ковочного штампа для открытой штамповки.

11. Основные элементы ковочного штампа для закрытой штамповки.

12. Схема закрытой штамповки. Максимальная величина отхода при зарытой штамповке. При использовании мерной заготовки массой 10 кг получена деталь после механической обработки массой 6 кг. Определите коэффициенты КВГ, КВТ, КИМ.

13. Схема открытой штамповки. Максимальная величина отхода при открытой штамповке. При использовании мерной заготовки массой 15 кг получена деталь после механической обработки массой 10 кг. Определите коэффициенты КВГ, КВТ, КИМ.

14. Методы предварительного фасонирования (профилирования) заготовок.

15. Особенности осадки и высадки.

16. Условие устойчивости мерной заготовки при ГОМД.

17. Путем высадки из половины длины мерной заготовки необходимо получить ступень диаметром 90 мм и высотой 40 мм. Определите диаметр и длину мерной заготовки при y = 2.

18. Особенности прошивки и пробивки при ГОМД.

19. Назначение подкатки и ее осуществление при горячей штамповке.

20. Области применения вальцовки.

21. Особенности вдавливания при ГОМД.

22. Обрезка заусенцев.

23. Обоснуйте необходимость термической обработки заготовок после ГОМД. Какой используется вид термической обработки? Покажите на диаграмме железо-углерод интервал температур термической обработки.

24. Методы очистки поковок от окалины.

25. Отделочные операции при производстве поковок методами ГОМД.

26. Обоснуйте требования к поковкам, производимым методами ГОМД.

27. Назначение и конструкция компенсаторов при производстве поковок закрытой штамповкой.

28. Влияние горячей обработки металлов давлением на механические свойства поковок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.