Чертеж исходной заготовки отличается от чертежа готовой детали, прежде всего тем, что на всех обрабатываемых поверхностях предусматриваются припуски, изменяющие размеры, а иногда и форму заготовки. Различают промежуточные и общие припуски.

Определение размеров заготовки связано с установлением предельных промежуточных и исходных их размеров. Правильный расчет размеров заготовки – основная задача при разработке технологического процесса, так как от этого зависит расход металла, себестоимость, качество и долговечность детали. Эти размеры необходимы также для конструирования модели, приспособлений, специальных режущих и измерительных инструментов, а также для настройки металлорежущих станков.

Расчет припусков выполняю расчетно-аналитическим способом. Результаты расчета представлены в таблице 1.7

Таблица 1.7 – Расчет припусков

|

Технологичес-кие переходы обработки поверхностей |

Элементы припуска в мкм |

Допуск мкм |

Предельные размеры в мм |

Предельные значения припусков |

|||||

|

Rz |

T |

p |

Ey |

max |

min |

max |

Min |

||

|

Отв. Æ72Н7 |

Вид поверхности – окружность внутренняя |

||||||||

|

Заготовка (16 квалитет) |

300 |

300 |

390 |

0 |

1900 |

67,68 |

69,522 |

0 |

0 |

|

Черновой (13 квалитет) |

80 |

80 |

20 |

120 |

460 |

71,56 |

71,108 |

3456 |

2016 |

|

Чистовой (10 квалитет) |

25 |

25 |

0 |

6 |

120 |

71,93 |

71,810 |

702 |

362 |

|

Тонкое (7 квалитет) |

5 |

0 |

0 |

0 |

30 |

72,030 |

72,000 |

190 |

100 |

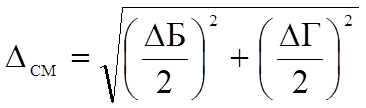

![]() (1.6)

(1.6)

где ![]() - пространственное

отклонение заготовки, мм;

- пространственное

отклонение заготовки, мм;

![]() -

отклонение плоской поверхности отливки от плоскостности;

-

отклонение плоской поверхности отливки от плоскостности;

![]() -

смещение стержня в горизонтальной или вертикальной плоскости, равно допуску на

наибольший размер от оси отверстия до технологической базы.

-

смещение стержня в горизонтальной или вертикальной плоскости, равно допуску на

наибольший размер от оси отверстия до технологической базы.

(1.7)

(1.7)

где DБ и DГ – допуски на размеры 188 и 60 мм.

Остаточное пространственное отклонение после

чернового растачивания ![]() . Погрешность

установки E = 120 мкм из /литературы 7, с. 43,

таблица 14/. Остаточная погрешность установки при черновом растачивании

. Погрешность

установки E = 120 мкм из /литературы 7, с. 43,

таблица 14/. Остаточная погрешность установки при черновом растачивании ![]() .

.

![]() =0, так как черновое и

чистовое растачивание производится в одной установке.

=0, так как черновое и

чистовое растачивание производится в одной установке. ![]()

Уточняю припуски на обработку

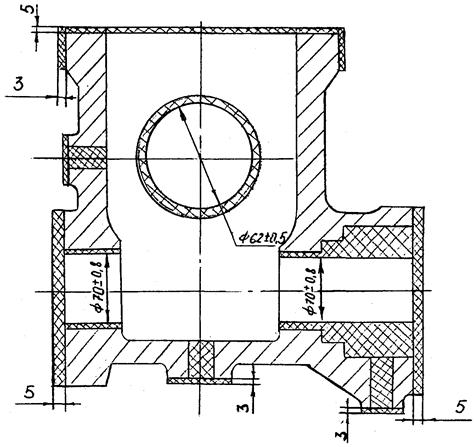

Рисунок 1.3 – Эскиз заготовки

Исходя из особенностей станка ИР500ПМФ4 на данном станке, исключена совмещенная обработка нескольких поверхностей одновременно. Для обработки нескольких соосных поверхностей приходится использовать один и тот же тип инструмента (то есть, чтобы просверлить 6 отв. Æ6,7 мм приходится делать шесть переходов, по числу обрабатываемых поверхностей). Многоинструментальная обработка так же не может находить применение, так как сложные контуры обрабатываемых поверхностей и различные технические требования, предъявляемые к ним, требуют обработки данных поверхностей различным инструментом и на различных режимах резания. Так если для получения отверстия Æ114 мм с шероховатостью Rz 80 достаточно одного перехода, то для получения отверстия Æ80Н7 с шероховатостью Ra – 1.25 требуется при переходе, так как поверхность является ответственной для данной поверхности. Порядок обработки данной поверхности выбираю в зависимости от требования, предъявляемым на «последнем» переходе. Вначале провожу черновое растачивание и снимаю около 60% припуска на данную поверхность. Затем провожу получистое растачивание уже с меньшей глубиной резания и более точными режимами резания. Окончательную обработку поверхности до Æ72Н7 выполняю в конце обработки заготовки, чтобы исключить влияние случайных факторов на выходные параметры. Обработка детали ведется с использованием следующего режущего инструмента: фрезы (торцевые, концевые), расточные оправки, сверла, зенкеры, метчики.

Весь используемый инструмент обеспечивает получение заданных параметров по чертежу. Используемый инструмент при обработке отвечает требованиям ГОСТ и ОСТ. Вся деталь обрабатывается за три установа, так как есть конструкторские особенности, то возможно применение нестандартного режущего инструмента.

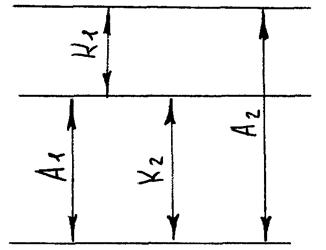

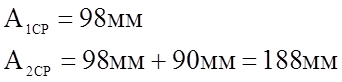

Данный вопрос не полностью рассмотрен конструктором в процессе изготовления чертежа. Так при обработке и обеспечении требования точности 90мм (см. рис. 1.10) по принципу постоянства баз, технологический размер не совпадает с конструкторским и на данной операции возникает погрешность базирования, что влияет на требования к взаимному расположению поверхностей. При определении допусков на данный технологический размер, пользуюсь расчетом по методу полной взаимозаменяемости.

Ai – технологический размер;

Кi – конструкторский размер.

Рисунок 1.4 – Размерная цепь

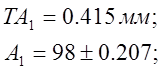

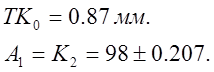

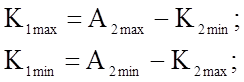

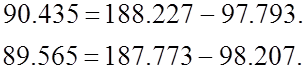

Размер А1 совпадает с конструкторским К2. Размер А2 не совпадает с конструкторским К1, поэтому надо принять исходным (замыкающим) размер К1, как несовпадающий с технологическим.

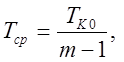

Чтобы правильно рассчитать технологические размеры нужно ужесточить допуск на размер А2.

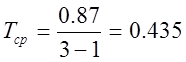

(1.8)

(1.8)

где ![]() -

средний допуск, мм.;

-

средний допуск, мм.;

![]() -

допуск на замыкающее звено, мм.;

-

допуск на замыкающее звено, мм.;

![]() -

общее число звеньев цепи, шт.

-

общее число звеньев цепи, шт.

![]()

![]()

Таким образом ![]()

Проверка

Расчет

произведен правильно, технологический размер ![]() .

.

2.10 Выбор оборудования

Для обработки детали – корпус червячного редуктора необходимо выбрать оборудование, обеспечивающие получение заданных чертежом требований. При выборе оборудования учитываю: объем выпуска деталей по заданию, тип производства, размеры детали, размеры и расположение обрабатываемых поверхностей, требования к точности, шероховатости поверхности и экономичности обработки, простота обслуживания, рабочая зона станка должна соответствовать габаритам обрабатываемой детали, мощность и жесткость должны позволять вести работу на оптимальных режимах резания, производительность станка должна соответствовать заданному объему выпуска изделий.

Для получения базовых поверхностей на первой операции по габаритам, габаритам, мощности и другим характеристикам подходит станок фрезерной группы вертикально-фрезерный станок 2254ВМФ4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.