Тип производства зависит от двух факторов: программы выпуска и массы изготавливаемых деталей.

Тип производства может быть установлен по одному из двух основных признаков: коэффициенту закрепления операций (КЗ.О) и объему выпуска изделий (по укрупненному показателю).

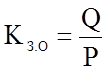

Коэффициент закрепления операций определяется по формуле:

,

(1.2)

,

(1.2)

где ![]() - коэффициент закрепления операций;

- коэффициент закрепления операций;

Q – общее число технологических операций, подлежащих выполнению в течении года;

P – количество единиц оборудования, за которым закреплены эти операции.

Согласно ГОСТ 14003-83 принимаются следующие коэффициенты закрепления операций:

Таблица 1.1 – Коэффициенты закрепления операций

|

для массового производства |

|

|

для крупносерийного производства |

1≤ |

|

для среднесерийного производства |

10≤ |

|

для мелкосерийного производства |

20≤ |

|

для единичного производства |

40≤ |

![]() -

наиболее полно характеризует тип производства, но для его расчета необходимо

иметь полную информацию по организации производства на участке, что невозможно

на начальном этапе. Поэтому определяю тип производства по массе детали и

годовому объему выпуска, используя литературу /8/.

-

наиболее полно характеризует тип производства, но для его расчета необходимо

иметь полную информацию по организации производства на участке, что невозможно

на начальном этапе. Поэтому определяю тип производства по массе детали и

годовому объему выпуска, используя литературу /8/.

В таблице 1.2 приведены данные, позволяющие определить тип производства по объему выпуска (укрупненный расчет).

Годовой объем выпуска - 5000 шт.

Масса детали - 12,7 кг.

Таблица 1.2 - Типы производства

|

Тип производства |

Количество крупных деталей одного наименования, обрабатываемое в год |

Количество средних деталей одного наименования, обрабатываемое в год |

Количество малых деталей одного наименования, обрабатываемое в год |

|

Единичное |

До 5 |

До 10 |

До 100 |

|

Серийное |

От 5 до 1000 |

От 10 до 5000 |

От 100 до 50000 |

|

Массовое |

Свыше 1000 |

Свыше 5000 |

Свыше 50000 |

Так как деталь среднего размера и веса, объем выпуска составляет 5000 шт., укрупнено определяю тип производства – серийное.

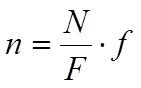

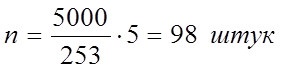

Для серийного производства определяем размер партии одновременно обрабатываемых деталей по формуле:

,

(1.3)

,

(1.3)

где N – годовой объем выпуска;

F – число рабочих дней в году;

f – число дней запаса.

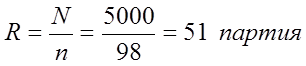

Определяем число партий в год

(1.4)

(1.4)

Партия деталей n = 98 шт. запускается в течение года 50 раз.

Для обеспечения данного типа производства характерны следующие особенности: номенклатура изделий ограничена сериями; их выпуск периодически повторяется; оборудование применяется специальное и универсальное; расположение оборудования групповое и цепное; технологический процесс разрабатывается по детально; в качестве режущего инструмента применяется универсальный и специальный.

1.5 Разработка последовательности и схемы сборки

Процесс сборки – это соединение отдельных деталей изделия в одно целое таким образом, чтобы основные поверхности деталей занимали заданное взаимное расположение. К основным поверхностям деталей относятся поверхности, используемые в качестве стыковых при соединении деталей.

Разработка технологического процесса сборки изделия состоит из следующих этапов:

1) разработка технологической схемы сборки;

2) разработки маршрутного технологического процесса сборки изделия;

3) разработки и сборки опытного образца изделия.

Технологическая схема сборки – это графическое отображение состава

и последовательности сборки деталей и узлов изделия. Она является первичным технологическим документом, дающим объемное представление о процессе сборки.

Технологическая схема сборки:

- отражает полную структуру и порядок комплектации изделия и его узлов во времени;

- служит первым этапом проектирования линий сборки (планировки участков сборки);

- позволяет из множества вариантов сборки выбрать оптимальный вариант;

- способствует обработке изделия на технологичность;

- значительно упрощает проектирование всего технологического процесса сборки.

Разработку технологической схемы начинаем с определения базовой детали и деления изделия на узлы, подузлы и детали.

Базовым называется основной элемент, с которого начинается сборка. Базовая деталь должна наилучшим образом определять положение других деталей (узлов) данного изделия. Последовательность общей сборки изделия в основном определяется его конструктивными особенностями и принятыми методами достижения требуемой точности, а поэтому не может быть произвольной.

Общую сборку изделия начинаем с установки на сборочном стенде базирующей детали изделия, т.е. корпуса. Далее переходим к сборочным единицам и деталям, которые устанавливаются последовательно во времени следующим образом:

Составленная схема сборки является основой для проектирования маршрутного технологического процесса сборки изделия, устанавливающего последовательность и содержание технических и вспомогательных операций сборки. При этом последовательность выполнения переходов должна строго регламентироваться схемой сборки (Приложение 1).

2 Разработка технологического процесса изготовления детали

На этапе анализа исходных чертежей необходимо привести все обозначения в соответствие со стандартом. В противном случае могут возникнуть разночтения при изучении чертежей. Нужно обратить внимание на точность размеров, для того чтобы при проектировании маршрута обработки получение точных поверхностей вынести в коней маршрута обработки.

Точность – степень соответствия детали геометрически правильному ее прототипу. Показателями точности являются:

точность размеров;

точность расположения;

точность геометрической формы поверхности детали: макрогеометрические отклонения в пределах габаритных размеров поверхности, волнистость – отклонения на участке протяженностью 1- 10 мм и микрогеометрические отклонения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.