- осевой люфт червяка и червячного колеса не более 0,065 мм;

- пятно контакта по длине 65%, по высоте – 60%;

- перенос поверхности Б относительно оси поверхности В не более 0,035 мм;

- боковой зазор 0,13 мм.

Корпус редуктора должен обеспечивать защиту рабочих поверхностей червячной передачи от инородных частиц окружающей среды, предохранять от выплескивания масла в окружающую среду при работе редуктора, поглощать большую часть тепла при температуре масляной ванны до 700С, гасить возникшие колебания от передачи крутящего момента с электродвигателя на вал червяка, иметь надлежащий вид для этого нерабочие наружные поверх- ности покрыть – грунт 83.ОСТВ5.9925-83. I слой. Эмаль ПФ-218ХС зелено-желтого цвета ГОСТ – 21227. 3 слоя: внутренних – маслостойкая эмаль ФЛ-61 ТУБ-10-778-76, 3 слоя.

2.3 Анализ технологичности конструкции детали

Анализ технологичности провожу с использованием четырех основных показателей. Результаты в таблице 1.2.

Таблица 1.4 – Анализ технологичности конструкции

|

Наименование показателя |

Формула |

Результат |

|

1. Коэффициент унификации конструктивных элементов |

где |

|

|

2. Коэффициент использования материала |

где |

|

|

3. Коэффициент точности |

где Аср- средний квалитет размеров; Аni – квалитет ni размеров; ni - сумма всех размеров. |

|

|

4. Коэффициент шероховатости |

где Бi - шероховатость ni поверхности; ∑ni – общее количество поверхностей. |

|

2.4 Выбор исходной заготовки

Исходя из экономических соображений, основой для расчетов выбираем два способа литья:

1. Литье в кокиль

2. Литье в песчаные формы

Исходные данные:

|

Материал детали Масса детали Годовая программа Производство |

сталь 25Л 12,7 кг. 5000 шт. серийное |

Требования, предъявляемые к заготовкам по ГОСТ 26645-85. Расчет произвожу, используя литературу /4/.

Результаты расчетов и исходные данные свожу в таблицу 1.5.

Таблица 1.5 – Варианты изготовления заготовок

|

Наименование показателей |

1-й вариант |

2-ой вариант |

|

Вид заготовки |

В кокиль |

В песчаные формы |

|

Стоимость 1т. металла, р. |

16150 |

16150 |

|

Стоимость 1т. стружки, р. |

3000 |

3000 |

|

Стоимость 1т. заготовок, р. |

16775,0 |

16595,7 |

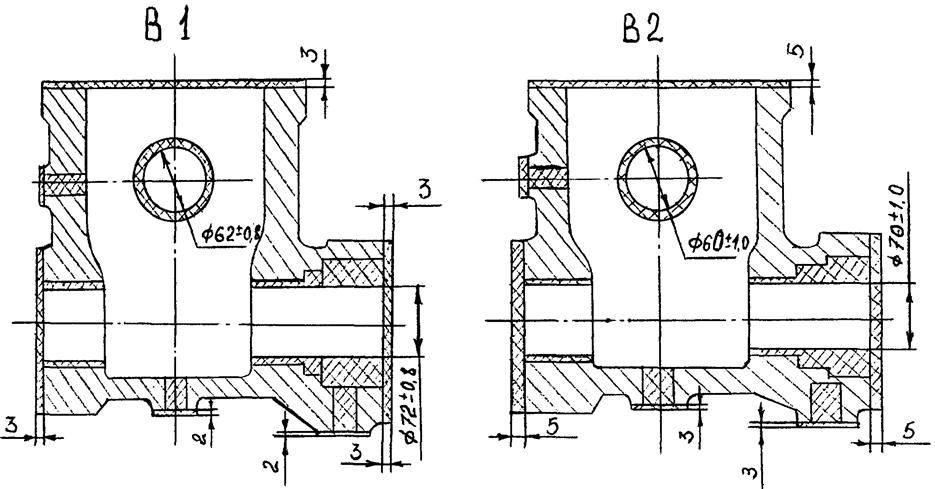

Рисунок 1.2 – Эскизы заготовок

![]() (1.5)

(1.5)

где ![]() -

базовая стоимость одной заготовки, р.;

-

базовая стоимость одной заготовки, р.;

![]() -

вес заготовки, кг.;

-

вес заготовки, кг.;

![]() -

цена 1 кг, р.;

-

цена 1 кг, р.;

![]() -

коэффициент для отливок II

класса 1,04 (песчаные формы), 1,25 (литьё в кокиль).

-

коэффициент для отливок II

класса 1,04 (песчаные формы), 1,25 (литьё в кокиль).

![]()

![]()

По стоимости изготовления более дешевле изготовление заготовок в песчаных формах.

Несмотря на то, что припуски получаются больше, чем при литье в кокиль, зато дешевле изготовление формы, так как кокиль дороже, чем затраты на производство песчаных форм.

К тому же литье в кокиль чаще используют в массовом производстве, а для серийного производства оптимальным вариантом является использование песчаных форм: они обеспечивают 2 класса точности отливок, получаются ручной формовкой в песчаные формы, а также машинной

формовкой по координатным плитам. Этот способ оптимален для изготовления отливок любой сложности. Поэтому для изготовления заготовок типа – червячный редуктор, используют отливки в песчаные формы.

Цель данного вопроса – провести отбор поверхностей заготовки в качестве технологических баз для каждой обрабатываемой поверхности (смотри таблицу 1.8).

Таблица 1.6 – Технологические базы

|

Поверхности |

Установочная база |

Направляющая база |

Опорная база |

|

1 |

2 |

3 |

4 |

|

В1 |

01 (черновая) |

В3 (черновая) |

В16 (черновая) |

|

С9 |

01 (черновая) |

В3 (черновая) |

В16 (черновая) |

|

С10 |

01 (черновая) |

В3 (черновая) |

В16 (черновая) |

|

В9 |

В1 |

С10 |

С9 |

|

В3 |

В1 |

С10 |

С9 |

|

В2 |

В1 |

С10 |

С9 |

|

В8 |

В1 |

С10 |

С9 |

|

В10 |

В1 |

С10 |

С9 |

|

В11 |

В1 |

С10 |

С9 |

|

В4 |

В1 |

С10 |

С9 |

|

01 |

В1 |

С10 |

С9 |

|

02 |

В1 |

С10 |

С9 |

|

С2 |

В1 |

С10 |

С9 |

|

В5 |

В1 |

С10 |

С9 |

|

С4 |

В1 |

С10 |

С9 |

|

В6 |

В1 |

С10 |

С9 |

|

В7 |

В1 |

С10 |

С9 |

|

С5 |

В1 |

С10 |

С9 |

|

С3 |

В1 |

С10 |

С9 |

|

С1 |

В1 |

С10 |

С9 |

|

С6 |

В1 |

С10 |

С9 |

|

С8 |

В1 |

С10 |

С9 |

|

С7 |

В1 |

С10 |

С9 |

|

В12 |

01 |

02 |

С10 |

|

В13 |

01 |

02 |

С10 |

|

В14 |

01 |

02 |

С10 |

|

В15 |

01 |

02 |

С10 |

|

В16 |

01 |

02 |

С10 |

|

В17 |

01 |

02 |

С10 |

|

К1-16 |

01 |

02 |

С10 |

|

К17-28 |

В1 |

С10 |

С9 |

|

03-06 |

В1 |

С10 |

С9 |

Исходя из анализа маршрута обработки, можно выделить следующие поверхности, которые возможно использовать в качестве баз.

|

Установочная |

01(и); 01; В1. |

|

Направляющая |

В3(и); С10; 02. |

|

Опорная |

В16(и); С9; С10. |

2.6 Расчет припусков и межпереходных размеров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.