Для відводу парогазових продуктів маються три патрубки 21, що розташовані на різній висоті реторти. Крізь верхній патрубок відводять парогазову суміш з температурою 150 – 180 °С, крізь середній патрубок – з температурою 450 – 510 і крізь нижній – 500 – 540 °С.

Обігрів реторт здійснюється димовими газами, які утворюються при спалюванні сланцю і напівкоксового газу в двох топках печі (по одній сланцевій і газовій топці на обігрв одного блоку з чотирьох реторт). Для спалювання сланцю застосовують колосникові топки. Повітря для горіння сланцю подають під колосники. Димові гази (температура ≈ 1100 °С) крізь димохід і вікно 17 поступають в нижню камеру обігріву печі 9, де віддають частину тепла ретортам для напівкоксування. Потім крізь вікно 10 димові гази направляються у вертикальний димохід 8 і з нього крізь вікно 6 – в середню обігрівальну камеру 7 і обігрівають середню частину реторти. З середньої камери частково охолодженні димові гази крізь вікно 18 поступають в крайній димохід, де змішуються з димовими газами з газової топки 19. Суміш (температура до 850 °С) крізь вікно 20 поступає в камеру 4, де нагріває верхню частину реторти – зону сушки палива. В зоні сушки витрачається близько 45% усієї кількості тепла, тому цю частину реторти обігрівають димовими газами з високою температурою, не боячись перегрівання реторти.

Вихід напівкоксової смоли при переробці в цих печах кашмірського сланцю складає 7,2% від сухої маси сланцю, тобто близько 70% від лабораторного виходу в реторті Фішера. Склад напівкоксового газу [% (об.)]: СО2 – 20,4; Н2S – 23,9; СО – 4,1; СтНп – 5,4; СпН2п+2 – 20,1; Н2 – 21,8; N2 – 4,3.

Прикладом печей з зовнішнім обігрівом, відносно досконалих з точки зору організації процесу напівкоксування, є вертикальні обертові печі Борзиг-Гейсена.

Піч Борзиг-Гейсена дозволяє здійснити нагрівання палива в відносно тонкому шарі (30-50 мм). Це збільшує рівномірність температурного поля по перетину завантаження, що є дуже важливим для печей з зовнішнім обігрівом, де температура поблизу стіни, що гріється протягом більшої частини періоду напівкоксування значно вище, ніж в центрі завантаження. Раніше вже вказувалося, що перегрів завантаження у стіни, що гріється викликає нерівномірність якості напівкоксу, так і зайвий, практично нерегульований піроліз летких продуктів напівкоксування.

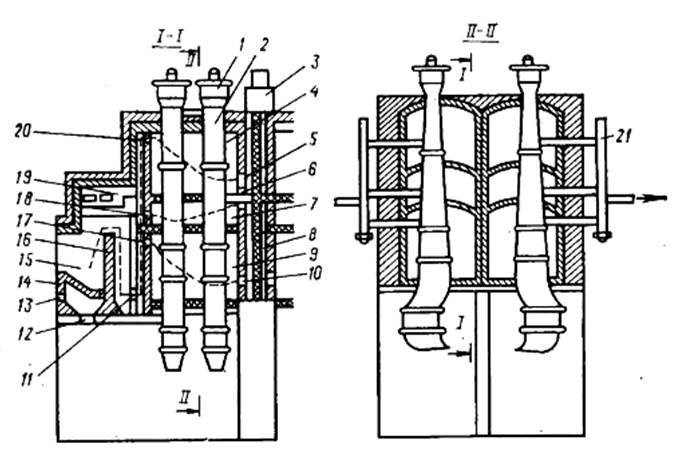

Рис. 3.2. Вертикальні нерухомі печі неперервної дії для переробки сланців:

1 – завантажувальна воронка; 2 – реторта; 3 – димова труба; 4 – третя камера обігріву;

5, 6, 10, 11, 17, 18, 20 – вікна для проходу димових газів в опалювальні камери; 7 – друга камера обігріву; 8 – вертикальний димохід; 9 – перша камера обігріву; 12 – зольна воронка; 13 – вікно для подачі повітря в топку; 14 – колосники; 15 – сланцева топка; 16 – перевальна стінка; 19 – газова топка; 21 – колектор для відводу парогазових продуктів напівкоксування.

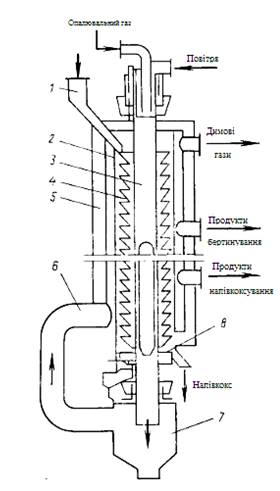

Рис.

3.3. Вертикальні обертові печі Борзиг-Гейсена:

Рис.

3.3. Вертикальні обертові печі Борзиг-Гейсена:

1 – завантажувальний бункер; 2 – нерухомий циліндр; 3 – внутрішній обертовий циліндр; 4 – направляючі полиці; 5 – кожух з ізоляцією; 6 – обвідна труба; 7 – знепилююча камера; 8 – піддон.

В печі Борзиг-Гейсена перероблюють палива у вигляді шматків розміром не більше 15 мм. Шар палива нагрівається з двох сторін, в ходу напівкоксування відбувається перемішування частинок, що покращує рівномірність і збільшує швидкість прогріву.

Будову печі зображено на рис. 3.3. Паливо завантажується з бункера 1 в кільцевий простір між двома металічними циліндрами: зовнішнім, нерухомим 2, і внутрішнім, обертовим 3. Швидкість обертання внутрішнього циліндра складає 2-3 об/хв. До внутрішньої поверхні нерухомого циліндра прикріплені направляючі полиці 4, що розташовані під кутом 45°. Між ними і поверхнею внутрішнього циліндра залишається простір, що рівний 50 мм. Паливо, що перероблюється переміщується зверху вниз в простір між циліндром, що обертається і полицями зовнішнього циліндра. Обертання зовнішнього циліндра і наявність полиць сприяє перемішуванню палива і його рівномірному нагріванню.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.