|

Вихід, % |

Розмір шматків, мм |

|

|

20 – 30 |

100 – 120 |

|

|

Напівкокс…….. Смола…………. Леткі з напівкоксу……. |

41,4 10,3 8,8 |

46,5 8,1 10,3 |

Аналогічно вплив на процес напівкоксування надає збільшення тиску: зменшується вихід смоли, але утворюється додаткова кількість напівкоксу і газоподібних продуктів (табл.. 3.4).

При підвищенні тиску не тільки збільшується вихід напівкоксу, але і зростає його міцність, що пояснюється важкістю виділення летких продуктів, посиленням їх взаємодії з твердими і нелеткими рідко фазними продуктами і розвитком реакції термосинтезу.

3.1.3. Основні типи печей для напівкоксування

Печі, що нагрівають є основним апаратом в схемі напівкоксового виробництва. Вони повинні забезпечувати достатню ефективність процесу напівкоксування, зручність і надійність в експлуатації. До числа найбільш важливих вимог, що пред’являються до печей, відносять рівномірність нагрівання всієї маси палива, що перероблюється, можливість керування процесом напівкоксування, застосування в якості сировини різноманітних твердих горючих копалин в широкому діапазоні їх властивостей ( в тому числі по крупності шматків), забезпечення евакуації летких продуктів з мінімальним вторинним піролізом та ін..

Підведення тепла до палива здійснюється шляхом зовнішнього або внутрішнього обігріву.

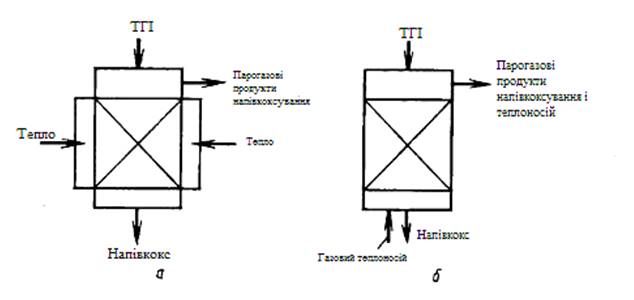

При зовнішньому обігріві тепло до завантаження палива підводиться від стін печі, які ззовні обігріваються продуктами горіння опалювального газу. Принципова схема пристрою з таким способом обігріву зображена на рис. 3.1. В цьому випадку паливо, що перероблюється завантажується в камери або реторти ( в залежності від конструкції).

Зазвичай горіння опалювального газу здійснюється в обігрівальних простінках – простір між стінами сусідніх реторт (камер), куди подають необхідну кількість газу і повітря. Таким чином, продукти горіння газу в простінках обігрівають обидві стіни, по одній у кожній з сусідніх камер. При такому способі обігріву піч складається, як правило, з декількох камер (реторт), що розташовані поруч, з загальним для кожної з двох камер обігрівальним простінком.

Великим достатком печей з зовнішнім обігрівом є та обставина, що продукти горіння опалювального газу, що утворюються в обігрівальних простінках, і парогазові продукти напівкоксування, що утворюються в ретортах (камерах), не змішуються, тобто не відбувається розбавлення парів смол і газів, що поступають на подальшу переробку. Однак такий спосіб підведення тепла має і серйозні недоліки. Найбільш суттєвий з них полягає в тому, що внаслідок низької теплопровідності палива все завантаження нагрівається нерівномірно.

Рис. 3.1. Підвід тепла до маси, що перероблюється в печах з зовнішнім (а) і внутрішнім обігрівом (б).

Шари палива, що розташовані поблизу стін, мають значно більшу температуру, ніж інші частини завантаження. Нерівномірність температурного поля призводить відповідно до нерівномірності якості напівкоксу, що отримується. Крім цього, як вказувалося раніше (с.98), наявність зон з більш високою температурою ( у стін і в прилягаючих до них шарах) обумовлює протікання вторинного піролізу летких речовин і зменшує вихід смол. Щоб виключити ці недоліки, необхідне перемішування завантаження (для чого застосовують різні пристрої), зменшення товщини шару палива, що перероблюється і зниження швидкості нагрівання. Дві останні умови призводять до зниження продуктивності печей.

При внутрішньому підводі тепла паливо, що перероблюється, нагрівається за допомогою теплоносія (як правило, газового), який подають безпосередньо в камеру напівкоксування. Нагрітий теплоносій проходить крізь завантаження і, контактуючи зі шматками палива, передає йому тепло. Теплоносієм в даному випадку є продукти горіння газів (власного, тобто напівкоксового й ін..). Застосовують також твердий теплоносій – нагрітий напівкокс або інші матеріали. Твердий теплоносій вводять в камеру напівкоксування, де він, змішуючись з переробленим паливом, нагріває його.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.