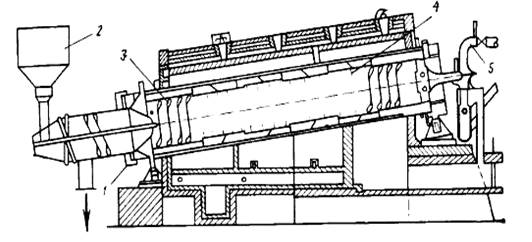

Рис.3.4. Схема обертових печей з зовнішнім підігрівом KSG:

1 – опорні ролики; 2 – завантажувальна воронка; 3 – шнек; 4- ланцюгові скребки; 5 – патрубок для відводу з печі парогазових продуктів.

Обігрів виконують димовими газами, що поступають крізь спеціальні димоходи. В барабан подають також перегрітий водяний пар, який є теплоносієм і, крім того, сприяє видаленню летких речовин.

Леткі продукти напівкоксування відводяться з печі крізь патрубок 5 в систему охолодження і конденсації. Тривалість напівкоксування складає близько 2,5 год, продуктивність печі до 3 т/год.

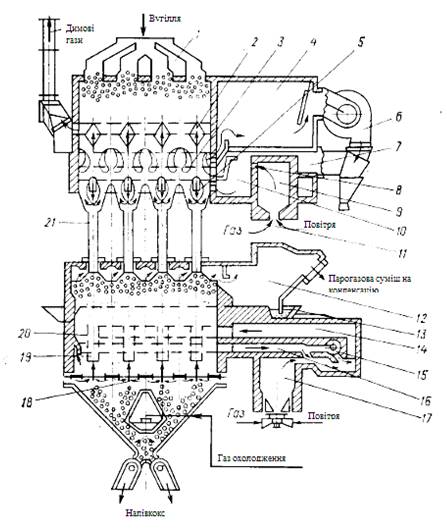

З печей з внутрішнім обігрівом найбільш ефективною є трьохзонна піч з переточними рукавами, що розроблена фірмою Лурги (рис. 3.5).

Піч складається з двох шахт, між якими знаходяться дві газові топки: верхня – для зони сушіння, нижня – для зони напівкоксування. Кожна шахта складається з двох камер, що з’єднанні між собою переточними рукавами 21. По висоті стовпа шматкового матеріалу палива, що переміщується зверху вниз по шахті печі, розрізняють три зони: сушіння, напівкоксування і охолодження напівкоксу. В зоні сушіння є три ряди коробів 2, 3 та 5 (по чотири в кожному ряду) для рівномірного розподілення димових газів і газу-рециркуляту по перетину печі. В результаті перетин печі шахти вдається сильно збільшити, що забезпечує зростання продуктивності печі порівняно з печами інших конструкцій.

Паливо, що перероблюється завантажують крізь розподільний пристрій 1, що слугує для рівномірного розподілення його по перетину шахти.

Сушіння палива проводиться сумішшю димових газів, що утворюються при згоранні «оборотного» (очищеного напівкоксового) газу в горілці 11 і топці 9, і газу-рециркулята, який надходить з середнього ряду колосників зони сушіння. Димові гази при температурі до 1500 °С змішуються в змішувальній камері 10 (див. рис. 3.5) з такою кількістю газу-рециркуляту, що поступає з температурою 120 – 130 °С, щоб температура суміші досягала 300 – 350 °С. Така суміш газів поступає крізь нижній ряд колосникових коробів 5 (розташованих в шаховому порядку) в шари палива, що знаходяться в зоні сушіння. Паливо висушується і нагрівається до 150 – 200 °С. На шляху до другого ряду колосників гази охолоджуються до 120 – 130 °С. Частина їх (і продуктів сушіння) проходить крізь відстійну камеру 4 для видалення пилу і димососом направляється крізь шари палива, що розташовані вище, насичується парами води, що виділяються в результаті сушіння палива, і при температурі 80 °С відводиться крізь димову трубу в атмосферу.

Після сушіння і в попередньому нагріванні паливо по переточним рукавам 21 надходить в зону напівкоксування. Переточні рукава попереджують змішування продуктів напівкоксування і димових газів сушіння. Тиск 50 – 100 Па в зоні напівкоксування достатній для попередження підсосу в ній газів з зони сушіння. При такому гідравлічному режимі переточні рукава заповнені напівкоксовим газом, що контролюється горінням «свічок», встановлених на рукавах.

Нагрівання палива в зоні напівкоксування здійснюється сумішшю димових газів, що утворюються при горінні в горілці і топці 17 «оборотного» газу, і охолоджуючого газу, який при температурі 350 – 400 °С надходить з зони охолодження напівкоксу. Температуру газу-теплоносія можна змінити в достатньо широких межах – від 550 – 600 °С при звичайному напівкоксування, до 800 – 1000 °С при середньотемпературному.

Рис. 3.5. Трьохзонна піч Лурги для напівкоксування:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.