Вагонетка з напівкоксом, частково охолодженим водяним паром в шлюзі між камерами напівкоксування і охолодження в останній остаточно тушиться водою.

Таблиця 3.5. Матеріальний баланс процесу напівкоксування

|

Надійшло |

% |

Отримано |

% |

|

Сухе вугілля Гігроскопічна волога |

90 10 |

Напівкокс Смоли Газ з зони сушіння з зони напівкоксування Гігроскопічна волога Пірогенетична волога з зони сушіння з зони напівкоксування Втрати з зони сушіння з зони напівкоксування |

65,16 10,68 0,09 6,08 9,09 0,18 6,01 1,0 0,90 |

|

Всього |

100 |

Всього |

100 |

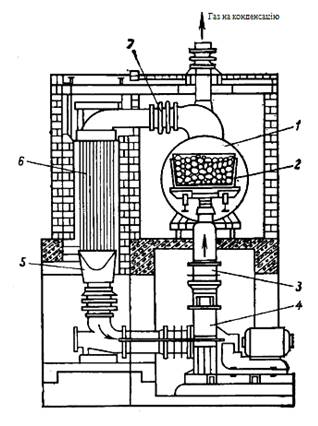

Рис.

3.6. Тунельна піч для напівкоксування (поперечний перетин):

Рис.

3.6. Тунельна піч для напівкоксування (поперечний перетин):

1 – тунель; 2 – вагонетка; 3 – патрубок від вентилятора; 4 – циркуляційний вентилятор; 5 – пристрій для підводу димових газів; 6 – калорифер; 7 – патрубок від калориферу.

За рахунок багатократної циркуляції газу-теплоносія в шарі сланцю, що перероблюється забезпечується висока рівномірність температур, що сприяє збільшенню виходу смоли, а також підвищенню теплотехнічного ККД печі. В складі летких речовин зростає вміст низько киплячих бензинових фракцій. Не відбувається спікання палива. Ці фактори є перевагами тунельних печей. До недоліків відноситься складність, громіздкість і важкість експлуатації. Період напівкоксування сланцю складає 2 – 2,5 год, продуктивність – до 300 т/добу.

В останні роки в СРСР для напівкоксування шматкового горючого сланцю розроблений й успішно експлуатується процес «Ківітер».

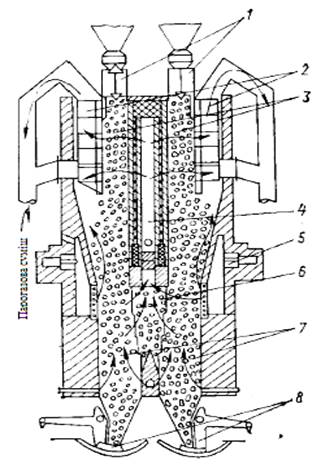

Напівкоксування проводять у вертикальних ретортах неперервної дії газогенератора, в якому наряду з напівкоксуванням здійснюється процес газифікації. Схема основного апарату для напівкоксування (газогенератора) наведена на рис. 3.7.

Сировина крізь завантажувальний пристрій 1 надходить у вертикальні реторти 3, де нагрівається газо-теплоносієм. Теплоносій отримують спалюванням газу в топічних пристроях 5. Змішування газів теплоносія і подачу його в реторти для напівкоксування, здійснюють за допомогою камери підготовки теплоносія 4. Газовий теплоносій надходить в реторти декількома потоками в напрямку, поперечному руху шматкового палива, що перероблюється. Парогазові продукти відводяться крізь спеціальні камери. Твердий залишок напівкоксування охолоджується генераторним газом.

Продуктивність апарату – 1 тис. т сланцю за добу. Основними продуктами є сланцева смола і низькокалорійний газ, що використовується в якості енергетичного палива.

Парогазові продукти напівкоксування виводяться в системи охолодження і конденсації, які декілька відрізняються в залежності від складу і властивостей парогазової суміші. Зазвичай парогазову суміш за допомогою газодувок транспортують крізь холодильники, де в одну або декілька ступенів охолоджують до 30 °С. При цьому конденсується основна кількість парів смоли і води. Смола, що залишилась у вигляді туману відділяється від газів в електрофільтрах. В скруберах різної конструкції (як правило, з насадкою) з газу вловлюють поглинаючою оливою легкі вуглеводні – «газовий бензин», вихід якого зазвичай складає приблизно 1% від палива, що перероблюється. Очищений «оборотний» газ надходить споживачам.

В залежності від складу і властивостей парогазових продуктів використовують різні пристрої для очищення від пилу (якщо паливо піддавали напівкоксуванню в печах з внутрішнім обігрівом), для відстоювання смоли від води та ін. До складу заводу напівкоксування можуть входити цехи по переробці газового бензину, смоли, а також напівкоксу (газифікація та ін..).

Рис.

3.7. Апарат для напівкоксування горючих сланців в процесі «Ківітер»:

Рис.

3.7. Апарат для напівкоксування горючих сланців в процесі «Ківітер»:

1 – вузол завантаження; 2 – холодні камери; 3 – камери напівкоксування; 4 – камера для приготування теплоносія;

5 – боковий топічний пристрій; 6 – камера газифікації; 7 – камера теплообміну; 8 – розвантажувальний пристрій.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.