Министерство образования Российской Федерации

Сибирский государственный индустриальный университет

Кафедра механического оборудования металлургических заводов

ТЕХНОЛОГИЯ РЕМОНТОВ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ

Рекомендации к выполнению практических занятий по курсу «Технология ремонта металлургического оборудования».

Специальность «Механическое оборудование металлургических заводов».(170300)

Новокузнецк

2004

УДК622.07

075

Рецензент

Кандидат технических наук, доцент кафедры машин и технологий обработки металлов давлением СибГИУ

075 Технология ремонта металлургического оборудования: Метод.указ./Сост.: И.И. , М.Л., А.Н.: СибГИУ. – Новокузнецк, 2002, – 34с., ил.

Изложены рекомендации по решению задач подготовки, выполнения ремонта и монтажа металлургического оборудования, сборке узлов и механизмов.

Предназначено для практических занятий по курсу «Технология ремонта металлургического оборудования» для студентов специальности «Металлургические машины и оборудование» (170300).

Содержание:

1. Такелаж и такелажное оборудование........................................ 4

1.1 Хранение монтируемого оборудования............................. 4

1.2 Транспортировка оборудования......................................... 7

1.3 Расчет каната и зажимов.................................................... 12

1.4 Расчет траверсы.................................................................. 16

1.5 Выбор самоходного стрелового крана............................... 20

1.6 Выбор башенного крана..................................................... 24

1.7 Выбор монтажной мачты и ее оснастки............................ 29

1.8 Расчет подкладок под оборудование................................. 49

2. Сборка машин........................................................................... 54

2.1 Соединение деталей............................................................ 54

2.2 Затяжка болтов.................................................................... 58

2.3 Балансировка....................................................................... 60

3. Реконструкция надвижкой....................................................... 63

Список литературы....................................................................... 66

В том случае, когда невозможна организация монтажа металлургических машин “с колес” необходимо оборудовать склады, площадь которых можно найти по формуле:

, (1.1)

, (1.1)

где Q – общая масса оборудования, подлежащая монтажу, т;

k = 0,5–0,85 – коэффициент одновременности поступления оборудования;

q = 0,25–10 т/м2 – удельная масса загрузки склада.

|

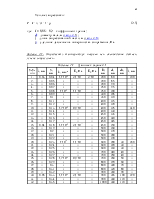

Наименование оборудования |

q, т/м2 |

|

Крупные детали Мелкое и среднее оборудование в упаковке Мелкое оборудование и детали (в крытых складах) Металлические конструкции Колонны, мачты Конструкции мостовых кранов Конструкции кранов-перегружателей Сортовой прокат: в штабелях в стеллажах Стальной лист Лист для резервуаров |

0,5 – 0,6 0,7 – 0,8 0,5 – 0,6 0,25 – 0,35 0,3 – 0,6 0,3 – 0,5 0,5 – 1 2 – 3 6 – 8 8 – 10 1 |

Таблица 1.1 - Значения удельной массы загрузки склада

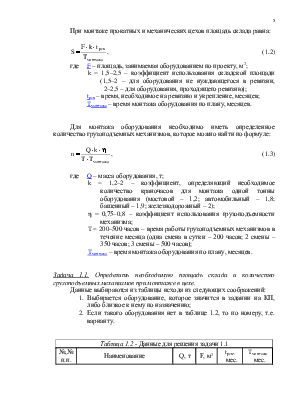

При монтаже прокатных и механических цехов площадь склада равна:

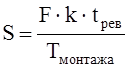

, (1.2)

, (1.2)

где F – площадь, занимаемая оборудованием по проекту, м2;

k = 1,5–2,5 – коэффициент использования складской площади (1,5–2 – для оборудования не нуждающегося в ревизии, 2–2,5 – для оборудования, проходящего ревизию);

tрев – время, необходимое на ревизию и укрепление, месяцев;

Tмонтажа – время монтажа оборудования по плану, месяцев.

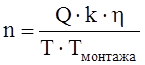

Для монтажа оборудования необходимо иметь определенное количество грузоподъемных механизмов, которое можно найти по формуле:

, (1.3)

, (1.3)

где Q – масса оборудования, т;

k = 1,2–2 – коэффициент, определяющий необходимое количество краночасов для монтажа одной тонны оборудования (мостовой – 1,2; автомобильный – 1,8; башенный – 1,9; железнодорожный – 2);

η = 0,75–0,8 – коэффициент использования грузоподъемности механизма;

T = 200–500 часов – время работы грузоподъемных механизмов в течение месяца (одна смена в сутки – 200 часов; 2 смены – 350 часов; 3 смены – 500 часов);

Tмонтажа – время монтажа оборудования по плану, месяцев.

Данные выбираются из таблицы исходя из следующих соображений:

1. Выбирается оборудование, которое значится в задании на КП, либо близкое к нему по назначению;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.