Для найденного значения гибкости l = 50 выбираем коэффициент снижения напряжений j = 0,89 по табл.1.17.

Напряжение сечении мачты в месте прикрепления полиспаста, кг/см2 :

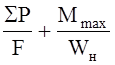

s

=  =

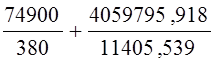

=

=

553 кг/см2 где SP = 74900 кг – суммарная вертикальная нагрузка на мачту;

=

553 кг/см2 где SP = 74900 кг – суммарная вертикальная нагрузка на мачту;

F = 380 см2 – площадь поперечного сечения стенок трубы;

Mmax = 4059795,918 кг·см – максимальный изгибающий момент в месте подвески груза;

Wн = 11405,539 см3 – момент сопротивления сечения трубы.

Напряжение сечении мачты на расстоянии ![]() H, кг/см2 :

H, кг/см2 :

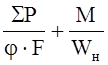

s

=  =

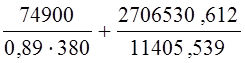

=

=

458 кг/см2 (1.54)

=

458 кг/см2 (1.54)

где SP = 74900 кг – суммарная вертикальная нагрузка на мачту;

j = 0,89 – коэффициент снижения напряжений (табл.1.17);

F = 380 см2 – площадь поперечного сечения стенок трубы;

M = 2706530,612

кг·см – изгибающий момент в сечении мачты на расстоянии ![]() Н

от пяты мачты;

Н

от пяты мачты;

Wн = 11405,539 см3 – момент сопротивления сечения трубы.

Полученные напряжения должны быть меньше максимально допустимого составляющего 1400 кг/см2.

Тяговое усилие на приводной ветви каната, ведущего к лебедке, Н:

Fтяг

=  =

=

=

143365,814 Н

=

143365,814 Н

где Q – вес груза, Н (табл. 1.14);

m = n = 7– число рабочих ветвей каната;

h = 0,97 – коэффициент полезного действия ролика;

n = 7 – число рабочих роликов. Оно равно n принятому в формуле (1.38).

Кратность полиспаста определяется так :

акр.пол =  =

=

![]() =

7

=

7

где nраб.ветвей = n = 7– число рабочих ветвей;

nв.бар. = 1 – число ветвей навиваемых на барабан.

Длина каната для запасовки полиспаста:

L = n · (h + 3,14 · dр) + L + 10 = 7 · (11,5 + p · 0,5) + 5 + 10 = 106,5 м (1.65)

где h = h0 + hз =11 + 0,5 = 11,5 м – высота подъема груза, м;

dр = 0,5 – диаметр роликов в полиспасте, м. Выбирается по требуемой грузоподъемности Q из табл.1.16;

L = 5 – расстояние до лебедки;

10 – расчетный запас, м.

Методика расчета взята из [6].

По назначению подкладки разделяют на установочные и регулировочные.

Установочные служат для приближенной установки машин по высоте; по конструкции они разделяются на три подгруппы:

1. Сплошные подкладки, изготовляемые как правило, литыми из чугуна марок СЧ-00 или СЧ-12-88 толщиной от 30 до 60 мм и размерами в плане от 400x300 до 300x100 мм;

2. Сплошные подкладки тех же размеров, но толщиной от 5 до 20 мм, изготовляемые из листовой стали, преимущественно марки Ст.0; стальные подкладки устанавливают под тяжеловесные машины, а также под машины, работающие с ударными нагрузками, независимо от их массы;

3. Подкладки из отходов профильной стали (обрезков швеллеров, балок и т.п.); их устанавливают под легковесное оборудование с диаметром болтов не более 20 мм и под оборудование не испытывающих динамических нагрузок.

Регулировочные подкладки изготовляют из листовой стали толщиной от 5 до 0,5 мм. Они служат для окончательной регулировки высоты машины в процессе ее установки. Для этой же цели используют металлическую фольгу, если в этом возникает необходимость.

Размер и число подкладок под машину определяют расчетом исходя из следующего: нагрузка на поверхность фундамента (Q) складывается из массы машины и усилий, возникающих в анкерных болтах в результате их затяжки:

Q = G + P1, (1.66)

где G – вес машины, кг (табл. 1.18);

P1 – суммарное усилие от затяжки болтов, кг:

P1 = ![]() Þ Fв.б.

=

Þ Fв.б.

= ![]() , (1.67)

, (1.67)

где Fв.б. – площадь сечения всех анкерных болтов, см2

s-1 – напряжение предела усталости, кг/см2 (табл. 1.18)

k = 1,5 – коэффициент запаса.

Найдем площадь сечения 1-го болта:

Fодного.б. = Fв.б. / n, (1.68)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.