Таблица 1.19 – Параметры подкладок и болтов

|

Диаметр болта, мм |

Площадь подкладки, см2 |

Размеры подкладки, мм |

|

|

длина |

ширина |

||

|

30–36 |

88 |

110 |

80 |

|

42 |

130 |

130 |

100 |

|

48–76 |

300 |

200 |

150 |

|

90 |

420 |

280 |

150 |

|

100 |

525 |

300 |

175 |

|

130 |

875 |

350 |

250 |

|

175 |

1000 |

400 |

250 |

Исходные данные:

|

№№ п/п |

G, т |

Р1, т |

s-1, кг/см2 |

[s], кг/см2 |

|

50 |

800 |

1300 |

3500 |

300 |

Q = G + P1 = 800000 + 1300000 = 2100000 кг где G = 800 т = 800000 кг – вес машины, кг (табл. 1.18);

P1 = 1300 т = 1300000 кг – суммарное усилие от затяжки болтов, кг:

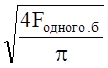

P1

= ![]() Þ Fв.б. =

Þ Fв.б. = ![]() =

=

![]() =

557,148 см2

=

557,148 см2

где Fв.б. – площадь сечения всех анкерных болтов, см2

s-1 = 3500 кг/см2 – напряжение предела усталости, кг/см2 (табл. 1.18)

k = 1,5 – коэффициент запаса.

Найдем площадь сечения 1-го болта:

Fодного.б. = Fв.б. / n = 557,148 / 8 = 69,64 см2 » 70 см2

Зная площадь сечения 1-го болта найдем его диаметр:

Fодного.б.

=  Þ D =

Þ D =  =

=

=

9,4 см

=

9,4 см

Из таблицы 1.19 принимаем Dболта = 100 мм.

Площадь подкладок:

Fподк.

= ![]() =

=

![]() =

7000 см2

=

7000 см2

где [s] = 300 кг/см2 – допускаемое напряжение для бетона, кг/см2 (табл. 1.18).

Т.к. прилегает только 50% поверхности подкладок, то полученное значение Fподк. = 7000 см2 необходимо удвоить, т.е. принять

Fподк. = 2 · 7000 см2 = 14000 см2

Т.к. оборудование тяжелое и число болтов равно 8, то количество подкладок, согласно правилам их установки, принимаем nподк. = 16.

Площадь одной подкладки равна, см2:

F1 подк. = Fподк. / nподк. = 14000 · 16 = 875 см2 (1.70)

Зная F1подк. выберем подходящую подкладку из таблицы 1.19., подкладку с F1подк. = 875 и длиной 350 мм и шириной 250 мм.

Температуру нагрева или охлаждения детали можно определить, используя формулу:

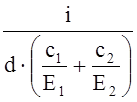

t = ![]() ,

(2.1)

,

(2.1)

где i – расчетный натяг, мм (табл. 2.1);

d – зазор, необходимый для сборки соединения, мм (табл. 2.1);

k – коэффициент линейного изменения при нагревании или охлаждении (охлаждение осуществляется жидким воздухом до –194 °С или твердой углекислотой до –78 °С) (табл. 2.1);

d – диаметр вала, мм (табл. 2.1);

t0 = 20 °С – температура окружающей среды.

Удельное давление во время запрессовки:

p =  , (2.2)

, (2.2)

где i – расчетный натяг, м (табл. 2.1);

E1, E2 – модули упругости, Па (табл. 2.1);

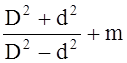

с1 =  , (2.3)

, (2.3)

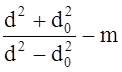

с2 =  , (2.4)

, (2.4)

где D – наружный диаметр охватывающей детали, м (табл. 2.1);

d – диаметр вала, м (табл. 2.1);

d0 – диаметр отверстия в полом вале, м (табл. 2.1);

m = 0,25¸0,3 – коэффициент Пуассона.

Усилие запрессовки:

P = f · p · d · l · p, (2.5)

где f = 0,08 ¸ 0,2 – коэффициент трения;

d – диаметр вала, м (табл. 2.1);

l – длина запрессованной части, м (табл. 2.1);

p – удельное давление на поверхностях сопряжения, Па.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.