Ввиду роста

цен на топливо, конкуренции с импортируемыми японскими и западногерманскими

автомобилями и жестких требований к топливной экономичности, установленных

федеральными стандартами, выбор материалов в автомобильной промышленности США в

последние годы в значительной мере определялся требованием максимального

уменьшения массы деталей (и автомобилей). В результате традиционные материалы в

американских легковых и грузовых автомобилях стали заменять самыми

разнообразными легкими материалами, среди которых высокопрочные сорта стали с

микродобавками легирующих элементов, например титана или ванадия.

Микролегированные стали могут иметь прочностные характеристики на уровне 40, 50

или даже 60 кг/мм2 по сравнению с 25 кг/мм2 у обычных

сортов стали. Хотя микролегированные стали были разработаны еще в 60-х годах,

их широкое производство началось лишь в середине 70-х годов, когда в связи со

стремлением американских автомобилестроителей уменьшить массу автомобилей

сильно возрос спрос на легкие и более прочные металлы.

Ввиду роста

цен на топливо, конкуренции с импортируемыми японскими и западногерманскими

автомобилями и жестких требований к топливной экономичности, установленных

федеральными стандартами, выбор материалов в автомобильной промышленности США в

последние годы в значительной мере определялся требованием максимального

уменьшения массы деталей (и автомобилей). В результате традиционные материалы в

американских легковых и грузовых автомобилях стали заменять самыми

разнообразными легкими материалами, среди которых высокопрочные сорта стали с

микродобавками легирующих элементов, например титана или ванадия.

Микролегированные стали могут иметь прочностные характеристики на уровне 40, 50

или даже 60 кг/мм2 по сравнению с 25 кг/мм2 у обычных

сортов стали. Хотя микролегированные стали были разработаны еще в 60-х годах,

их широкое производство началось лишь в середине 70-х годов, когда в связи со

стремлением американских автомобилестроителей уменьшить массу автомобилей

сильно возрос спрос на легкие и более прочные металлы.

|

|

нове сравнения плотностей традици- |

вается значительно меньше, чем в слу- |

|

онного материала и легкого мате- |

чае учета только плотностей материа- |

|

риала-заменителя. Назначение конкретной детали и технические харак- |

лов. |

|

теристики материалов также должны |

РАВНИВАЯ характеристики ли- |

|

приниматься во внимание. В этом |

того алюминия и более традици- |

|

случае выигрыш в массе часто оказы- |

онного материала — чугуна, можно |

|

РАВНЫЙ |

РАВНАЯ |

|

ОБЪЕМ ЖЕСТКОСТЬ ПРОЧНОСТЬ |

|

нию массы автомобилей. Прежде чем![]()

![]()

![]()

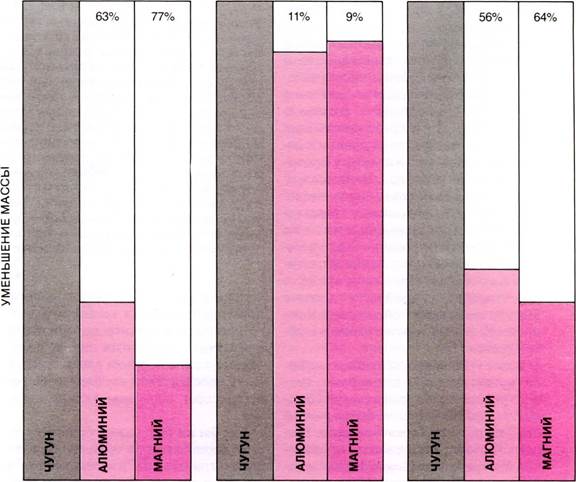

заменять традиционные материалы одним из этих легких материалов, инженер должен оценить, «экономию» массы может дать такая замена. Ее нельзя определить лишь на осУМЕНЬШЕНИЕ МАССЫ, которое может быть достигнуто при проектировании той или иной детали путем замены традиционного материала более легким, зависит от функционального назначения детали. Плотность литого алюминия на 63 0/0 меньше, чем у чугуна. Однако чугун имеет более высокую жесткость по сравнению с алюминием. Поэтому, для того чтобы получить ту же жесткость в алюминиевой детали, потребуется больше алюминия, и фактическое снижение массы составит всего лишь 1 1 0/0. Если же алюминиевая деталь должна иметь ту

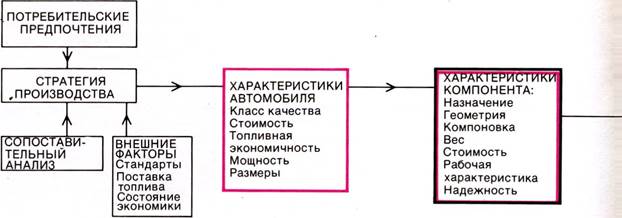

для того, чтобы проверить, что все характеристики автомобиля (например, мощность двигателя и расход топлива) соответствуют поставленным целям. Затем по общим характеристикам проектируются отдельные детали и узлы автомобиля. Форма той или иной детали определяется путем одновременного учета нескольких факторов: функционального назначения детали, материала для ее изготовления и ограничений, налагаемых технологическим процессом. Другими факторами являются компоновка (взаимодействие детали с другими компонентами), масса и стоимость. В прошлом нельзя было определить, как будет функционировать та или иная деталь, пока она не изготовлена. Автоматизация проектирования позволяет во многих случаях предсказать, как будет функционировать деталь.

также определить выигрыш в массе. На первый взгляд замена чугуна алюминием должна всегда приводить к значительному снижению массы продукции, так как плотность литого алюминия на 63Vo ниже плотности чугуна. Однако во многих технических

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.