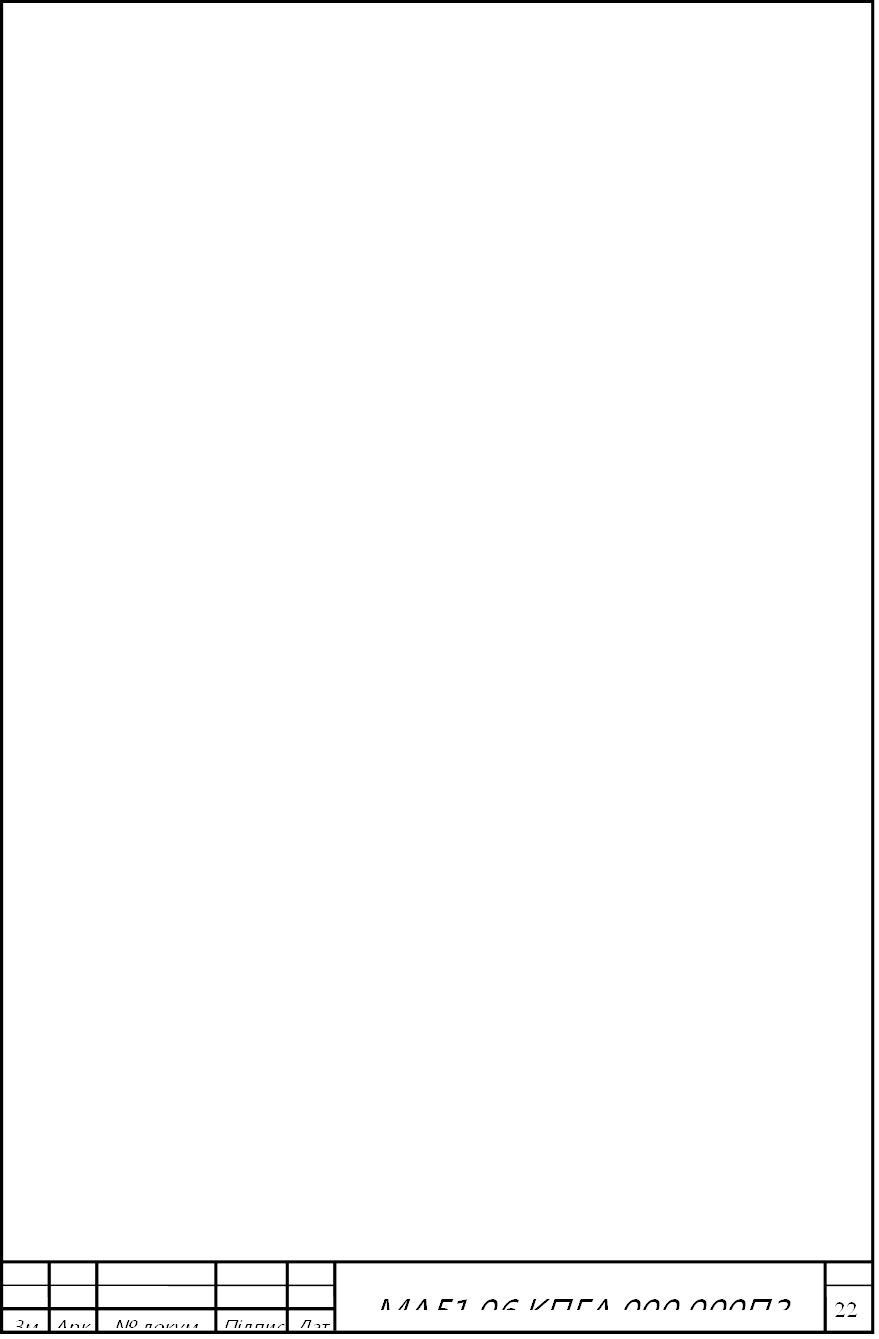

Рис.6.1 навантажувальна характеристика

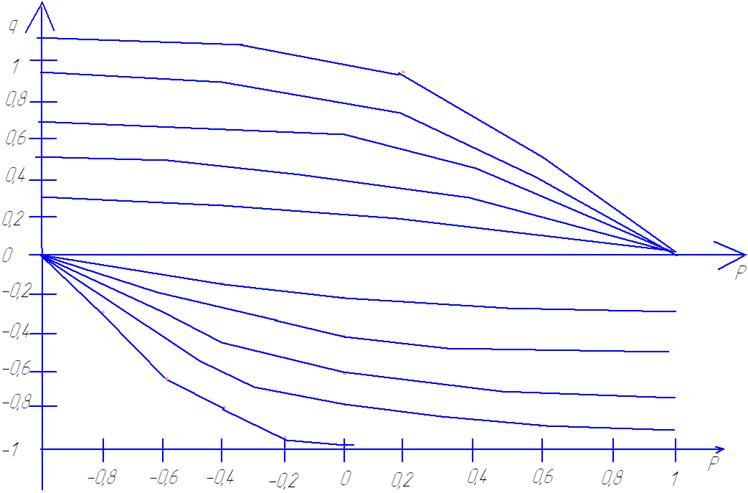

Рис. 6.2 характеристика регулювання по витраті

7.Динамічна

модель

7.Динамічна

модель

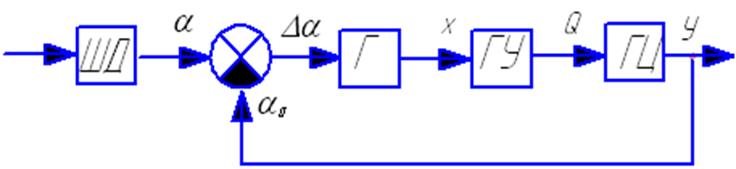

Розглянутий привід може бути представлений наступною функціональною схемою де використані наступні позначення: ШД – шаговий двигун, ГУ – гідропідсилювач, ГЦ – гідроциліндр, Г – гвинтова пара.

Рис.7.1. Функціональна схема приводу

Переходимо до складання рівнянь руху кожної ланки в функціональній схемі.

Шаговий двигун описуємо рівнянням, яке зв’язує кут повороту з напруженням на виході:

де К – коефіцієнт пропорційності між швидкістю і напруженням.

Передаточна функція прийме вигляд:

W1(S) = К;

Гідроциліндр без врахування маси, тертя, стиску масла можна описати наступним рівнянням:

УГЦ =  ;

;

де F – площа поршня;

УГЦ – переміщення штоку;

Q – витрата масла.

Передаточна функція прийме вигляд:

W(S) = ![]() .

.

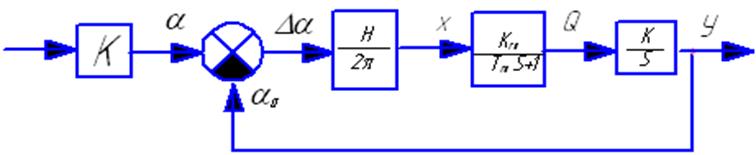

Гвинтова пара перетворює кут повороту в переміщення:

Х = ![]() ;

;

де Н

– крок різьби.

де Н

– крок різьби.

Передаточна функція прийме вигляд:

W(S) = ![]() ;

;

Гідропідсилювач:

W(S) = ![]() ;

;

Рис. 7.2. Структурна схема приводу

8.Розрахунок

на міцність

8.Розрахунок

на міцність

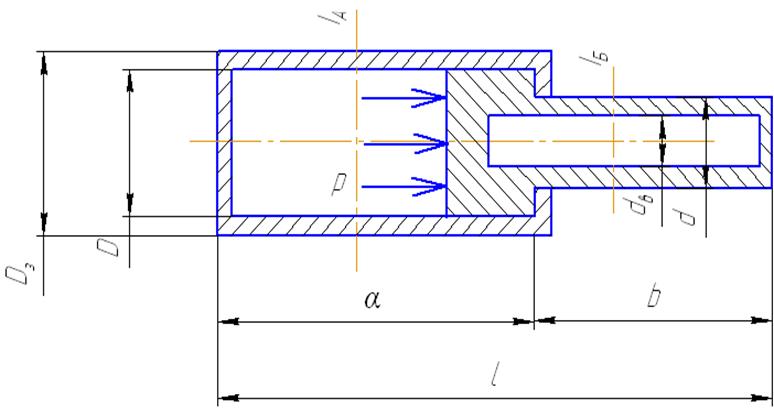

Розрахунок циліндра на повздовжню стійкість;

Матеріал циліндра і штока Сталь 45ХН ГОСТ 4543-71.

Межа міцності ![]()

Границя текучості ![]()

Межа витривалості ![]()

Зовнішній діаметр циліндра Dз = 48 мм

Внутрішній діаметр циліндра Dв= 32 МПа

Діаметр штоку 16 мм

Номінальний тиск р = 6,3 МПа

Рис. 8.1. розрахункова схема циліндра на повздовжню стійкість

Момент інерції перерізу:

ІА = ![]()

![]() см4

см4

ІБ = ![]() = 0,32

см4

= 0,32

см4

Площа циліндра:

![]() см2

;

см2

;

Радіус інерції:

=

=  = 1,44;

= 1,44;

Гнучкість

стержня:

Гнучкість

стержня:

![]() ;

;

μ2=![]() =

=![]() 14,5

14,5

μ = 3,5;

По графіку для μ =

3,5 знаходимо ![]() кгс/см2 ;

кгс/см2 ;

Критична сила:

Fа=![]() fц

=3500

fц

=3500![]() 10,1= 35350 кгс,

10,1= 35350 кгс,

Fкр= Fа![]() = 35350

= 35350![]() 0,25= 8838 кгс;

0,25= 8838 кгс;

Приймаємо запас стійкості nу=3,

Допустиме навантаження:

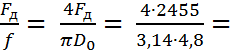

Fд=  2455 кгс

2455 кгс

Допустимий тиск в циліндрі і умова стійкості:

Рдоп =  651 кгс/см2;

651 кгс/см2;

Перевірка умови стійкості:

125 кгс/см2![]() 651 кгс/см2 – умова стійкості

виконується.

651 кгс/см2 – умова стійкості

виконується.

9.Технологічна

частина

9.Технологічна

частина

9.1Вибір сталі і виду термічної обробки, яка забезпечує зносостійкість деталей гідропідсилювача.

Деталі що зазнають значного зносу, повинні мати у відповідних місцях високу твердість поверхні і потрібні механічні властивості. Необхідно вибрати сталь такої марки, яка дозволить відпуск при малому перерізі.

Це дає можливість виготовити деталі з найменшими внутрішніми напруженнями. При конструюванні деталей необхідно забезпечити плавність переходу від малих перерізів до великих, попереджувати появу тріщин, не допускати впадин і щілей,що служать концентраторами напружень.

Деталі із конструкційної легованої сталі, піддаються термохімічній обробці(цементації, азотуванню, ціонуванню). Леговані термохімічно оброблені сталі, мають більш високі механічні властивості в поверхневому шарі, чим вуглеводні. Поверхні тертя на втулці і золотнику піддають цементації – насиченні поверхневого шару вуглецем під дією високої температури у відповідній атмосфері. Цементування – це трудоємкий і дорогий процес з тривалим технологічним циклом. Її застосовують для деталей, що працюють на тертя при великих тисках, коли потрібна велика глибина твердого поверхневого шару. Для золотника потрібна висока зносостійкість поверхневого шару і не вимагається підвищена прочність серцевини, а також при необхідності запобігання деформацій при загартуванні застосовувати нагрів деталей встановлені ТВЧ.

Враховуючи властивості сталі і умови роботи, вибираємо сталь марки Ст12ХНЗА. Це високоякісна легована сталь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.