Для моделирования на пакете Hysys технологических схем производства формальдегида на серебряном и оксидном катализаторах (рисунки 1.2 и 1.3)* были использованы данные [17, стр. 32 - 66].

2.1.1 Моделирование ХТС производства формальдегида на серебряном катализаторе на пакете Hysys

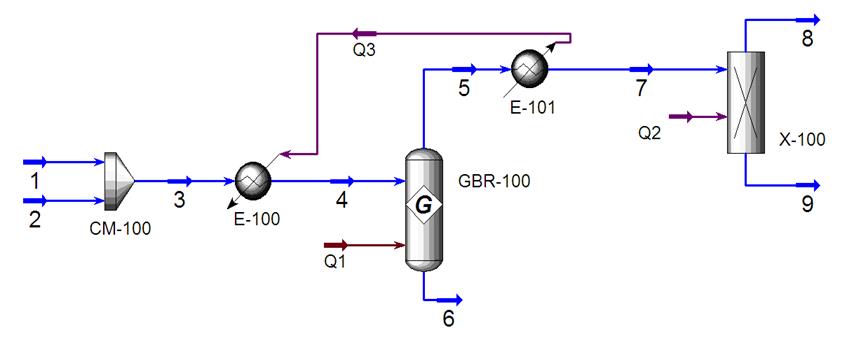

В технологической схеме производства формальдегида на серебряном катализаторе на рисунке 1.2** следующие основные узлы: испаритель 1; теплообменники 2 и 7; реактор 3, в который входят катализатор 4 и подконтактный холодильник 5; абсорбер 6. Эти элементы не совпадают с объектами пакета Hysys, используемыми в модельной технологической схеме производства формальдегида (рисунок 2.1).

В смесителе СМ – 100 происходит объединение двух потоков – метанола 1 и воздуха 2 (на рисунке 1.2* это потоки а, б) в один выходной поток паровоздушной смеси 3. Свойства всех входящих потоков (температура, давление, состав) известны, поэтому свойства выходящего потока 3 вычисляются автоматически.

Нагреватель Е – 100 и холодильник Е – 101 являются теплообменниками, в которых рассматривается один технологический поток. Входной поток нагревается или охлаждается до требуемых условий на выходе, а разница энтальпий входного и выходного потоков покрывается за счет энергетического потока Q3. На рисунке 1.2* эту операцию совершает теплообменник 2.

Реактор GBR – 100 (реактор Гиббса) рассчитывает состав выходного потока из предположения, что в выходном потоке достигнуто фазовое и химическое равновесие. Он не использует при этом стехиометрию реакций.

Покомпонентный делитель Х – 100 делит поступающий в него поток 7 (газообразные продукты) на два потока – газ 8 и формалин 9, основываясь на введенных параметрах. Эта операция использовалась для описания того процесса разделения, который никак по-другому нельзя смоделировать в Hysys. На рисунке же 1.2* процесс разделения полученных продуктов выполняет абсорбер 6.

Процесс получения формальдегида на серебряном катализаторе (рисунок 2.1) начинается с поступления метанола 1, содержащего 20 – 25 % воды, и воздуха 2 в смеситель СМ – 100. Далее паровоздушная смесь 3 перегревается до 110 °С в нагревателе Е – 100 и подается в верхнюю часть реактора GBR – 100. При температуре около 300 оС происходит «зажигание» катализатора, затем быстрое и самопроизвольное повышение температуры «горячей точки» катализатора до 664 оС. Температура катализатора поддерживается на заданном уровне за счет тепла реакции. Процесс осуществляется без отвода тепла – адиабатический режим. Пройдя с высокой скоростью через слой катализатора, реакционная смесь 5 охлаждается в холодильнике Е – 101 до температуры 359 оС. Затем газообразные продукты 7 реакции поступают в покомпонентный делитель Х – 100, где происходит процесс разделения. Из нижней части делителя выходит формалин 9, а из верхней – отработанный газ 8, содержащий более 80 % азота и около 14 % кислорода (таблица А.3 Приложения А).

Рисунок 2.1 –Модель ХТС производства

формальдегида на серебряном катализаторе

СМ -100 – смеситель; Е -100 – нагреватель; Е -101 – холодильник; GBR – 100 -реактор; Х -100 – покомпонентный делитель; Q1,Q2,Q3 – энергетические потоки; 1 - 9 –потоки.

Изображенные на рисунке 2.1 потоки Q1, Q2 и Q3 являются энергетическими. Так как процесс в реакторе протекает при адиабатическом режиме, то энергетический поток Q1 равен нулю. Энергетический поток Q2 отводит избыток тепла из покомпонентного делителя Х – 100. Поток Q3 – связь по тепловому потоку между нагревателем Е – 100 и холодильником Е – 101.

Были подобраны некоторые значения расходов воздуха 2 и метанола 1 (таблица А.1 Приложения А) на входе в смеситель СМ – 100 для поддержания температуры 600 – 700 оС в реакторе GBR – 100.

Условия, при которых протекает процесс получения формальдегида на серебряном катализаторе, сведены в таблице А.1 (приложение А).

Физико-химические и теплофизические свойства исходных, промежуточных и готовых продуктов указаны в таблице А.2 (приложение А)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.