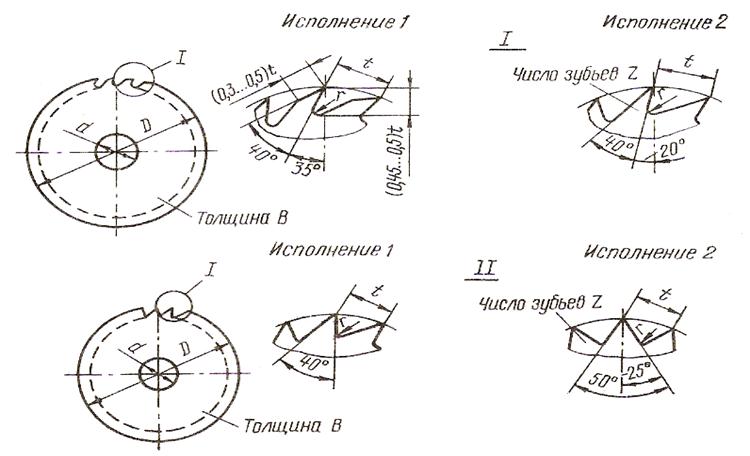

Наибольшее распространение в деревообработке получили плоские круглые пилы. Плоские пилы первого типа используются для продольной распиловки, пилы второго типа - для поперечной распиловки древесины. На рисунке 9 приведены типы круглых плоских пил и два исполнения каждого типа.

Рисунок 9 - Типы и исполнения круглых плоских пил.

Пилы изготавливают из легированной стали 9Х9. Твердость пил 39…44 HRC.

3.2 Параметры режущего инструмента

К основным параметрам

круглых пил относится диаметр пилы (125…16000мм.), диаметр центрального

отверстия (32…80 мм.), толщина пилы (1..4 мм.), число зубьев пилы (24…72 и

60…120 штук для первого и второго типа соответственно) и шаг зуба. Размеры для

справок:  ;

; ![]() .

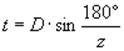

Основные параметры пил приведены на рисунке 10 на примере плоской пилы для

продольной распиловки первого исполнения.

.

Основные параметры пил приведены на рисунке 10 на примере плоской пилы для

продольной распиловки первого исполнения.

Рисунок 10 - Основные параметры плоских круглых пил

3.3 Требования к подготовке режущего инструмента

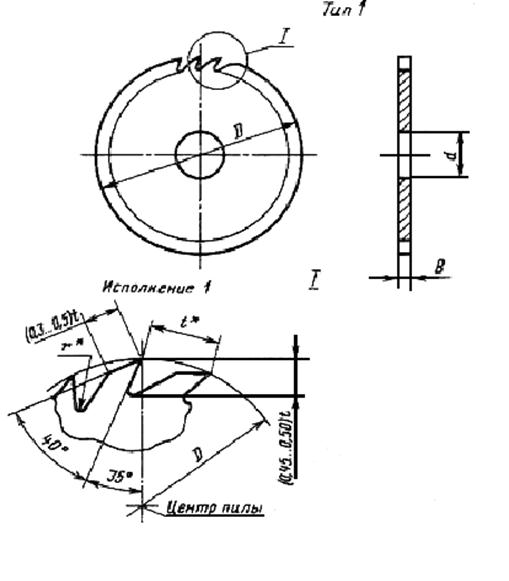

Основные операции подготовки пил к работе включают в себя обрезку и насечку зубьев, правку пил, вальцевание и проковку пил, плющение или развод зубьев, заточку зубьев, установку пил на пильный вал. Для обрезки и насечки зубьев применяется пилоштампы моделей ПШ-4 и ПШ-6. Пила считается выправленной, если отклонение от плоскостности на каждой стороне пилы составляет не более 0,1…0,3 мм. В зависимости от диаметра. Вальцевание пил производится на вальцовочном станке ПВ-35 с целью создания начальных напряжений для компенсации тангенциальных напряжений и уменьшения опасности возникновения резонанса. Уширение зубьев пил достигается путем развода или плющения (для поперечной распиловки - только разводом). Величина уширения составляет от 0,4 до 1,2 мм. В зависимости от диаметра пил. Для плющения с последующим холодным формованием применяются станки-полуавтоматы модели ПХФК(8). Заточку пил производят на специализированных станках ТчПК-8 или универсальных ТчПА-7. На рисунке 11 изображены формы вершин зубьев (фас и профиль) после соответствующих обработок.

Рисунок 11 - Форма вершины зуба: а) - после плющения; б) - после плющения и формования; в) - после заточки; г) - после развода

3.3.1 Контроль внешнего вида и шероховатости поверхности

Дефекты

поверхности пил выявляются визуально либо с помощью лупы ЛП-16![]() по ГОСТ 25706. При выявлении следов

от ударов молотком должно быть исключено влияние соседних вмятин и следов. Шероховатость

поверхностей пил должна проверяться сравнением с образцами-эталонами, имеющими

значения параметров шероховатости и аттестованными в установленном порядке, или

сравнением с образцами шероховатости по ГОСТ 9378. Сравнение осуществляется с

помощью лупы ЛП-1-5

по ГОСТ 25706. При выявлении следов

от ударов молотком должно быть исключено влияние соседних вмятин и следов. Шероховатость

поверхностей пил должна проверяться сравнением с образцами-эталонами, имеющими

значения параметров шероховатости и аттестованными в установленном порядке, или

сравнением с образцами шероховатости по ГОСТ 9378. Сравнение осуществляется с

помощью лупы ЛП-1-5![]() по ГОСТ 25706.

по ГОСТ 25706.

3.3.2 Контроль размерных параметров

При измерении пил применяют средства контроля, имеющие погрешности измерения не более:

а) при измерении линейных размеров - величин, указанных в ГОСТ 8.051;

б) при измерении углов - 35% допуска;

в) при измерении погрешностей расположения поверхностей - 25% допуска на проверяемый параметр.

Отклонения от прямолинейности в торцовых поверхностях пил должны проверяться контрольными линейками и щупами в направлениях диаметров, радиусов и хорд с обеих сторон диска пилы или на специальном приспособлении. Торцовые поверхности пилы должны находиться в вертикальной плоскости с опорой пилы на зубья (предельное отклонение от вертикальной плоскости ±5 мм на диаметре пилы). При проверке по диаметру длина контрольной линейки должна быть меньше диаметра окружности впадин, но не более чем на 10 мм. Величины просветов между торцовой поверхностью пилы и измерительной поверхностью контрольной линейки не должны превышать отклонений, указанных в ГОСТ 8.051. При измерении толщины и отклонения от прямолинейности в торцовых поверхностях пилы вмятины, образующиеся на диске пилы от ударов молотком, не учитываются. На пилах диаметром св. 560 мм измерение неравномерности толщины пилы производят на расстоянии 20 мм от окружности зубьев и 10 мм от посадочного отверстия. Вогнутость, характеризующая напряженное состояние дисков пил, должна проверяться контрольными линейками и щупами или на специальном приспособлении. При использовании контрольных линеек вогнутость пил определяют просветом между диском пилы и рабочей кромкой контрольной линейки, длина которой на 10 мм меньше диаметра окружности впадин зубьев пил, прикладываемой не менее чем по двум взаимно перпендикулярным диаметрам с вогнутой стороны пилы. Измерение должно производиться на расстоянии 50 мм от центра пилы. Радиальное биение контролируется при установке пилы на оправке, имеющей опорный торец. Профиль впадины зубьев контролируется шаблонами, имеющими номинальный размер радиуса. При этом зазор между шаблоном и поверхностью впадины не должен превышать 1,5 мм. Контроль качества термообработки. Глубина обезуглероженного слоя контролируется по ГОСТ 1763. Твердость пил контролируется по ГОСТ 9012 или по ГОСТ 9013 с помощью твердомера ТБ или ТР по ГОСТ 23677. Способность зубьев пил диаметром до 1000 мм включительно к разводу должна проверяться не менее чем на шести зубьях поочередным отгибанием их в ту и другую стороны.

3.3.3 Испытания пил

Испытания пил

на средний и 95%-ный периоды стойкости должны проводиться на круглопильных

станках по ГОСТ 16543, ГОСТ 30091, ГОСТ 9335, ГОСТ 14951, ГОСТ 8425 или на

ручном механизированном инструменте. Состояние станков должно соответствовать

установленным для них нормам точности и ГОСТ 12.2.026.0. Перед испытанием

должны быть проверены отклонение от прямолинейности в торцовых поверхностях и

вогнутость пил. При испытании распиливаются круглые лесоматериалы по ГОСТ 9462,

ГОСТ 9463 или пиломатериалы по ГОСТ 2695, ГОСТ 8486, ГОСТ 9302 хвойных и

лиственных пород не ниже 3-го сорта влажностью свыше 30 %. Режимы резания при

испытании: скорость резания 40-60 м/с - при продольной распиловке, 40-75 м/с -

при поперечной распиловке. Высота пропила и подача на зуб, а также величина

развода зубьев должны соответствовать указанным. Приемочные значения среднего и

95%-ного периодов стойкости для выборки из 5 пил должны быть не менее: ![]() =100 мин,

=100 мин, ![]() =50

мин - при распиловке древесины хвойных и мягких лиственных пород,

=50

мин - при распиловке древесины хвойных и мягких лиственных пород, ![]() =66 мин,

=66 мин, ![]() =33

мин - при распиловке древесины твердых лиственных пород.

=33

мин - при распиловке древесины твердых лиственных пород.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.