3.4 Установка и эксплуатация пил

Пилы на валу могут быть установлены жестко или «плавающе». При жесткой установке пилы крепятся с помощью шайб и специальных проставок. При применении «плавающей» установки пилы устанавливаются на шлицевых валах с возможностью осевого перемещения и имеют специальные направляющие, в которые подается водовоздушная смесь. Диаметр пилы должен быть минимальным для заданных условий эксплуатации с учетом запаса и последующей переточки. Рабочая частота круглых пил должна быть ниже максимально допустимой на на не менее чем на 10…15%.

4 ВЫБОР И ХАРАКТЕРИСТИКА УСЛОВИЙ РАБОТЫ

В технологическом процессе осуществляется распиловка бруса на 4 доски толщиной по 50 мм каждая. Размеры бруса - 100х6000, древесина хвойная без уточнения породы.

Станок устанавливается в отапливаемых помещениях. Температура окружающего воздуха от +50С до +400С.

5 РАСЧЕТ ОПТИМАЛЬНОГО РЕЖИМА РАБОТЫ

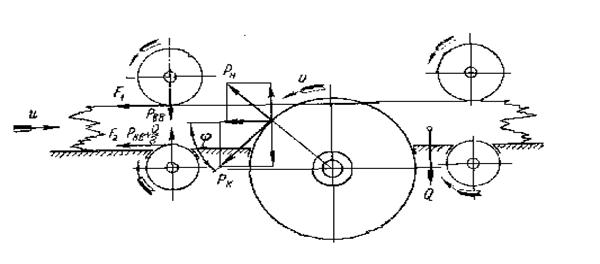

На рисунке 12 приведена функциональная схема станка для продольной распиловки древесины с вальцовой подачей и нижним расположением пилы на валу.

Рисунок 12 - Функциональная схема станка для продольной

распиловки древесины

Скорость подачи распиливаемого материала, м/мин.

,

,

где z – число зубьев в пилах;

n – частота вращения пил, мин-1;

UZ – подача на зуб, мм.

5.1 Подача на зуб UZ1 по шероховатости поверхности пиломатериалов

Подача на зуб UZ1 по шероховатости поверхности пиломатериалов принимается согласно рекомендациям, приведенным в табл. 3.3[2]:

UZ1= 0,7 мм.

Для выбора подачи на зуб необходимо определить кинематический

угол встречи ![]() ВЫХ, соответствующий

максимальной толщине срезаемой стружки, град:

ВЫХ, соответствующий

максимальной толщине срезаемой стружки, град:

где а - расстояние от оси вращения пилы до поверхности распиливаемого материала, мм;

R - радиус вращения пилы, мм.

5.2 Подача на зуб UZ2 до заполнения впадин зубьев опилками, мм:

при z![]() 36

36 ![]() =55...700:

=55...700:

,

,

где h - высота пропила, мм;

t - шаг зубьев в пилах, мм.

t =![]() ;

;

t = мм;

мм;

.

.

5.3 Подача на зуб UZ3, ограниченная мощностью электродвигателя механизма резания, мм:

для пил с разведенными зубьями:

,

,

где NЭ - мощность электродвигателя, кВт;

![]() - кпд привода механизма

резания,

- кпд привода механизма

резания, ![]() = 0,9;

= 0,9;

i - число пил, работающих одновременно;

ам - коэффициент, учитывающий состояние древесины: для талой ам= 1,0;

![]() - коэффициент, учитывающий

затупление зубьев,

- коэффициент, учитывающий

затупление зубьев, ![]() =1,6;

=1,6;

р – фиктивная удельная сила резания по задней грани зубьев, Н/мм;

р = 4 + 0,036![]() с;

с;

р= 4 + 0,036·57,3 = 6,1 Н/мм;

![]() с – средний

кинематический угол встречи, соответствующий средней толщине срезаемой стружки,

град;

с – средний

кинематический угол встречи, соответствующий средней толщине срезаемой стружки,

град;

;

;

кп – давление стружки на переднюю грань зубьев, МПа;

![]() ;

;

![]() МПа;

МПа;

![]() - угол резания, град;

- угол резания, град;

![]() - скорость резания, м/с (

при

- скорость резания, м/с (

при ![]() <70 м/с вместо

<70 м/с вместо ![]() подставляем значение (90 -

подставляем значение (90 - ![]() ));

));

b – ширина пропила, мм;

![]() - удельное сопротивления

резанию от трения стружки о стенки пропила, МПа: для разведенных зубьев

- удельное сопротивления

резанию от трения стружки о стенки пропила, МПа: для разведенных зубьев ![]() = 0,75.

= 0,75.

.

.

В случае получения отрицательного значения UZ, необходимо вносить коррективы,

соответствующие срезанию микростружки (l<0,1 мм). Вместо коэффициента ![]() подставляем

(

подставляем

(![]() -0,8), а вместо Кп

подставляем Кпμ (Кпμ=Кп+8р).

-0,8), а вместо Кп

подставляем Кпμ (Кпμ=Кп+8р).

По трём из рассчитанных значений подачи на зуб (UZ1, UZ2, UZ3) принимаем меньшее – оптимальное значение UZ, по которому определяем оптимальную скорость подачи U0:

м/мин.

м/мин.

U0 <Uконстр=10…80 м/мин.

Вывод: т.к. оптимальная скорость U0 не входит в диапазон значений конструктивной скорости Uконстр, необходимо изменить условия распиловки, например, увеличить шаг зубьев пилы.

6 СИЛОВЫЕ И ПРОЧННОСТНЫЕ РАСЧЕТЫ

Вне зависимости от вида режущего инструмента конструкция механизма должна обеспечить прочность, надежность и правильность крепления режущего инструмента; обеспечить правильное движение и состояние инструмента; исключить отклонения рабочих органов под влиянием сил резания.

6.1 Расчет потребной мощности привода механизма резания

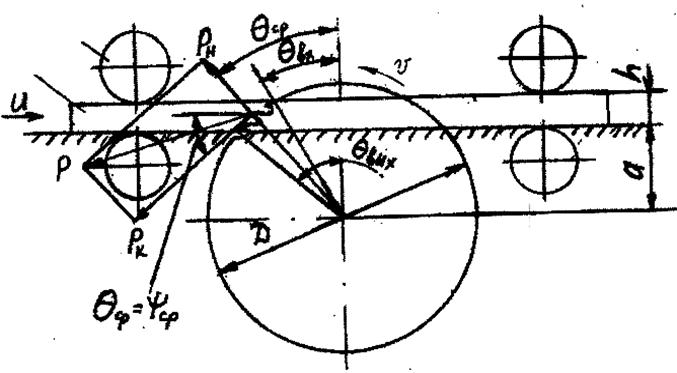

На рисунке 13 приведена схема действующих сил сопротивления резанию для круглопильного станка с нижним расположением пилы.

Рисунок 13 - Схема действующих сил сопротивления резанию для круглопильного

станка с нижним расположением пилы

6.1.1 Сила реакции пилы

![]()

где Рк – касательная сила резания, Н;

т — число режущих элементов(12 пил);

Pн — нормальная составляющая силы резания, Н;

![]() —

средний кинематический угол встречи, град.

—

средний кинематический угол встречи, град.

![]() Н.

Н.

Нормальная составляющая силы резания или сила отжима обрабатываемого материала от режущего инструмента может иметь значение в весьма широком диапазоне в зависимости от различных условий резания (скорости резания, величины подачи на зуб, высоты распиливаемого материала, угловых параметров режущих зубьев и др.). Принимаем, что РН = РК.

6.1.2 Расчет силы резания

Скорость резания, м/с,

,

,

где D – диаметр пилы, мм;

n – частота вращения пилы, мин-1.

м/с.

м/с.

Подача на зуб, мм,

,

,

где u – скорость подачи, м/мин;

z – число зубьев на пиле, шт.

мм.

мм.

Кинематический угол встречи на выходе зубьев пилы из материала,…0,

,

,

где а – расстояние от оси вращения пилы до поверхности стола, мм.

.

.

Кинематический угол встречи на входе зубьев в пропил,…0,

,

,

где h – толщина распиливаемого материала.

.

.

Средний кинематический угол встречи и средний угол перерезания волокон древесины,…0,

;

;

.

.

Средняя толщина стружки для разведенных зубьев, мм,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.