Введение

Одной из важных задач народного хозяйства нашей страны является повышение производительности труда за счет внедрения комплексной механизации и автоматизации погрузочно-разгрузочных и складских работ.

Повышение производительности труда на основе широкого внедрения средств механизации и автоматизации предъявляют высокие требования к надежности каждой комплексной установки, машины, системы управления и регулирования. Отказ в работе любого элемента приводит к простою подвижного состава, нарушению технологии производственного процесса и снижению эффективности использования, которая предопределяет расходы на оплату труда, обслуживание и ремонты, а также к простою подвижного состава и замедлению перевозочного процесса в целом.

Целью данного курсового проекта является разработка в соответствии с заданием на проектирование комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций, обеспечивающей рост производительности труда на погрузочно-разгрузочных работах, снижение продолжительности простоя вагонов под погрузкой-выгрузкой; повышение уровня фондоотдачи; снижение численности работников, занятых на погрузочно-разгрузочных работах.

Проектная работа выполняется на основе следующих методических положений:

· исследование, обобщение и анализ по литературным источникам отечественного опыта комплексной механизации транспортно-складских операций;

· обеспечение прогрессивности применяемой технологии;

· учет требований Устава железных дорог, стандартов, строительных норм и правил, правил техники безопасности, нормативно-технической документации по экологии;

· технико-экономическое обоснование принятых проектных решений.

Рекомендации, предложенные в данном курсовом проекте, способствуют повышению уровня комплексной механизации, перспективе развития промышленного предприятия.

1. Исходные данные для проектирования

Схема комплексной механизации – 11.

Выгрузка навалочного груза из полувагонов МПС происходит на эстакаде. Склад оборудован двухконсольным козловым краном, оснащенным грейфером. Отгрузка груза на производство производится в вагонах заводского парка при помощи автопогрузчика. Во 2 варианте отгрузка груза на производство осуществляется экскаватором. Грузоподъемность козлового крана 5 тонн.

Технологическая схема грузопереработки – 2

|

|

|

Рис. 1.1 Схема грузопереработки П – производство; С – склад; п/у – приемное устройство. |

Род и характеристика груза:

гравий; насыпная плотность – 2,8 т/м³; угол естественного откоса: в покое - 45°; в движении – 30°.

Годовой объем поступления - ![]()

2. Определение технических характеристик погрузочно-разгрузочного комплекса

2.1. Определение суточного объема поступления и отправления груза

Суточные грузопотоки определяются по заданному годовому объему

(![]() ) с учетом неравномерности поступления.

) с учетом неравномерности поступления.

Максимальный суточный объем поступления или отправления груза определяется как

(2.1)

где ![]() –

коэффициент неравномерности, меняющийся в значительных пределах в зависимости

от рода груза, объема производства, условий работы транспорта и др.

(принимается для внешнего транспорта

–

коэффициент неравномерности, меняющийся в значительных пределах в зависимости

от рода груза, объема производства, условий работы транспорта и др.

(принимается для внешнего транспорта ![]() = 1,1, для внутреннего

– 1,0);

= 1,1, для внутреннего

– 1,0);

![]() – число дней работы предприятия по приему

груза в год (принимается 365 дней).

– число дней работы предприятия по приему

груза в год (принимается 365 дней).

Тогда максимальный суточный объем поступления равен:

Максимальный суточный грузопоток по отправлению равен:

Для определения количества прибывающего и отправляемого с предприятия подвижного состава по табл. 2.1 [2] определили тип и основные характеристики открытого вагона.

Таблица 2.1

Параметры полувагонов

|

№ п/п |

Параметр |

Численное значение |

|

1 |

Грузоподъемность, т |

63 |

|

2 |

Вместимость, м3 |

72,5 |

|

3 |

Масса тары, т |

22 |

|

4 |

Длина вагона по осям автосцепок, м |

13,92 |

|

5 |

Ширина вагона, м |

3,13 |

|

6 |

Высота вагона от уровня головок рельсов, м |

3,5 |

Для перевозки гравия принимаются, как для внешнего, так и для внутреннего парка, полувагоны в соответствии с [1]. Параметры полувагонов представлены в табл. 2.1.

С учетом физических свойств груза и параметров полувагонов определяется фактическое количество груза помещаемого в один полувагон:

![]()

где qв – грузоподъемность полувагона, т;

Vв – номинальная вместимость полувагона, м3;

r - насыпная плотность гравия, т/м3.

Поскольку qвфакт. > qв, следовательно фактическая грузоподъемность полувагона принимается равной 63 т.

Количество вагонов, необходимое для освоения Qс, определяется по формуле:

,

,

И по отправлению:

Для более равномерной работы складского комплекса рассчитанное количество вагонов разбиваем на подачи: по прибытию – три подачи по 12 вагонов; по отправлению – три подачи по 11 вагонов.

2.2. Определение размеров приемного устройства

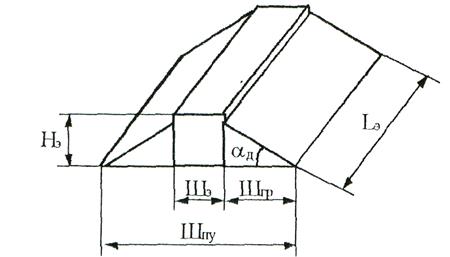

В данном проекте в качестве приемного устройства используется эстакада.

Повышенный путь (эстакада)

Рис. 2.1.

Длина эстакады ![]() определяется исходя из

размера прибывающей подачи с наибольшим количеством вагонов по формуле

определяется исходя из

размера прибывающей подачи с наибольшим количеством вагонов по формуле

![]()

где ![]() - длина

вагона, прибывающего для разгрузки; 1В = 13,92 м;

- длина

вагона, прибывающего для разгрузки; 1В = 13,92 м;

![]() - наибольшее количество

вагонов в подаче;

- наибольшее количество

вагонов в подаче; ![]() = 12 ваг;

= 12 ваг;

![]() - допуск

на неточность установки вагонов.

- допуск

на неточность установки вагонов.

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.