3.5. Обработка экспериментальных данных

После проведения прокатки и замера твердости по Роквеллу перевести числа твердости из единиц HR в НВ, используя переводную таблицу прил. 2.

Рассчитать δb или δ0.2 по эмпирическим зависимостям (4.1)- (4.14), по указанию преподавателя. Результаты расчетов внести в табл. 4.1.

Построить графики зависимости δb или δ0.2 от степени деформации для образцов из различных материалов.

3.6. Содержание отчета

Конспект теоретического введения.

Эскизы образцов до и после прокатки.

Табл. 1 с результатами измерений и вычислений.

Графики зависимостей δb =f(ε) и δ0.2 =f(ε)

Выводы по работе.

3.7 Контрольные вопросы

1. Какие факторы определяют уровень прочности сталей и сплавов?

2. Что такое наклеп, каковы его природа и механизм?

3. Каково изменение структуры стали при холодной обработке давлением?

4. Каково изменение прочностных свойств металлов при холодной обработке давлением?

5. Каково изменение пластических свойств металлов и сплавов при холодной обработке давлением?

6. Каково изменение физических свойств металлов и сплавов при холодной обработке давлением?

7. Провести анализ эмпирических зависимостей механических свойств от степени деформации по указанию преподавателя.

8. Охарактеризовать методы, применяемые для определения механических свойств металлов и сплавов.

9. Оценить правомерность применения метода измерения твердости для оценки прочностных свойств.

10. Как определить твердость по Бриннелю?

11. Как определить твердость по Роквеллу?

3.8. Рекомендуемая литература

1. Прокатное производство / П. И. Лопухин, Н.М.Федосов, А.А. Королев и др. М.: Металлургия, 1982. С. 439 - 445.

2. ТретьяковА.В., Трофимов Г.К., Зюзин В.И. Механические свойства металлов и сплавов при обработке давлением. М.: Металлургия, 1964. С. 40-48.

3. Потемкин В.К. Технология обработки давлением специальных сталей и сплавов: Курс лекций. М.: МИСиС, 1980. С.79 - 92.

Лабораторная работа 4.

Радиально – сдвиговая вальцовка калибровки концов электросварных труб.

4.1.Цель работы - изучить технологические особенности калибровки концов труб с высокой точностью.Научится пользоватся лабораторными ,оснасткой и инструментом для измерения точности калиброванных концов труб.

4.2. Теоретическое введение

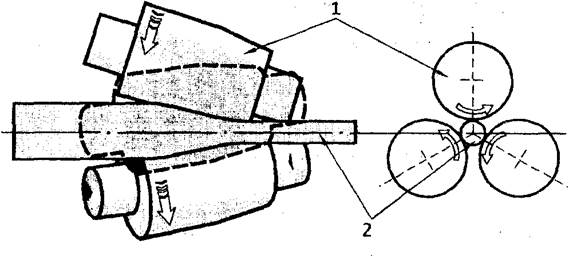

Радиально-сдвиговая прокатка относится к группе процессов винтовой прокатки. Очаг деформации образуется тремя приводными валками, развернутыми под значительным углом к оси заготовки (рис. 4.1). Процесс РСП базируется на результатах исследований И.Н. Потапова и П.И. Полухина, установивших наличие качественного перехода от разрыхления металла осевой зоны к его интенсивному уплотнению, сопровождающего увеличение осевой подачи деформируемой заготовки.

Рис. 1. Схема радиально-сдвиговой прокатки

В процессе РСП заготовка совершает винтовое движение в сужающемся калибре по заданной геликоидальной траектории с углом подъема 18...25 °. При прошивке угол подъема траектории составляет 5... 12 ° и уплотнение осевой зоны отсутствует.

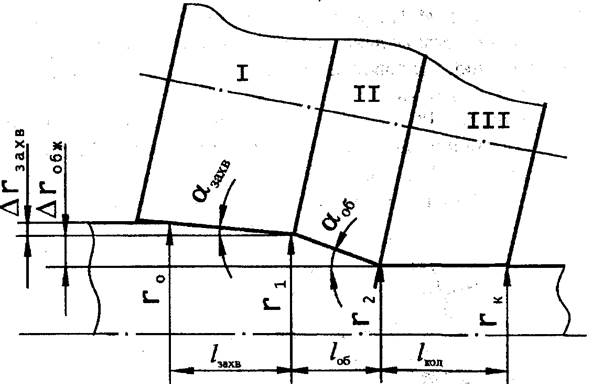

Рабочие валки в общем случае включают ряд участков в виде конических поверхностей с различными углами конусности (рис. 10.2). В соответствии с этими участками валков очаг деформации также разделяется на участки (конусы).

Основные рабочие участки валков и соответствующие им участки очага деформации подразделяются по функциональному назначению на:

-захватной (входной) участок (конус);

-обжимной (деформирующий) участок (конус);

- калибрующий (выходной) участок (конус). Геометрия каждого из участков очага деформации характеризуется следующими параметрами (см. рис. 2):

-углом конусности α;

-кратчайшим расстоянием от оси прокатки до поверхности валков в крайних сечениях (радиусом очага деформации) ri, и ri+1

-радиальным обжатием ∆ri;

-длиной проекции образующей соответствующего участка валков на ось прокатки li (длиной участка очага деформации).

Рис. 2. Схема очага деформации при радиально-сдвиговой

прокатке: I - захватной участок; II - обжимной участок;

III - калибрующий участок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.