Функциональное назначение участков соответствует их названиям.

Захватной участок обеспечивает стабильность естественного захвата заготовки, заполнение металлом очага деформации и создает резерв тянущих сил трения, достаточный для устойчивости процесса прокатки в стационарной стадии, т. е. после заполнения очага деформации и выхода переднего торца заготовки из валков.

Углы наклона образующей захватного участка валков к оси прокатки обычно находятся в следующих пределах:

αзахв = 7,5...12,5°.

Величина радиального обжатия заготовки на захватном участке ∆rзахв принимается в пределах 10...30 % от суммарного обжатия

(∆rзахв + ∆rобж), т. е. ∆rзахв = (0,1.. .0,3)( ∆rзахв + ∆rобж).

На обжимном участке производится основное редуцирование сечения заготовки.

Угол конусности очага на обжимном участке составляет αобж=10...30°.

Радиальное обжатие заготовки на обжимном участке составляет

70...90 % от суммарного, т. е. ∆rобж = (0,7...0,9)( ∆rзахв + ∆rобж).

Валки с раздельными захватным и обжимным участками применяются в основном при прокатке по узкоспециализированной производственной программе, ориентированной на исходные заготовки приблизительно постоянного диаметра (например, непрерывнолитые). Такие валки позволяют реализовать максимально интенсивные режимы обжатия с коэффициентами вытяжки за проход 4 и более. При меньших коэффициентах вытяжки такие калибровки практически не применяются.

При прокатке прутков широкого размерно-марочного сортамента, а также при деформировании заготовок из различных металлов и сплавов с коэффициентами вытяжки за проход в диапазоне (1,1...4,0) целесообразно объединение захватного и обжимного участков в один конический участок с углом наклона образующей α =10...15°.

К наиболее существенным достоинствам валков с конической калибровкой относятся их универсальность, высокая стойкость и возможность компенсации эксплуатационного износа с помощью изменения настройки, доступность выполнения таких валков на обычных токарных станках.

Назначение калибрующего участка состоит в следующем:

- трансформация текущего сечения заготовки из существенно некруглого после обжимного участка, в круглое сечение с минимальными допусками на точность геометрических размеров;

- соблюдение кривизны получаемого прутка в регламентированных пределах;

- создание резерва тянущих сил трения для устойчивости окончания процесса - "протягивания" концевой части и заднего торца заготовки через обжимной участок после прохождения задним торцем захватного участка.

Калибрующий участок очага деформации имеет форму цилиндрического пояска с αк = 0 °, или обратного конуса с αк = -0,5...-2,5 °, либо того и другого, последовательно расположенных.

Длина калибрующего участка выбирается таким образом, чтобы каждый элемент поверхности заготовки обрабатывался на нем 1...З раза:

Lk = (1...3)Sk, где Sk - шаг подачи на выходе из очага деформации.

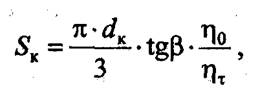

Для расчета шага подачи используется следующее соотношение:

где dK - диаметр калибра;

β - угол подачи, град;

η0/ηT - отношение коэффициентов осевой и тангенциальной скоростей, находящееся в пределах 0,9... 1,0.

В трехвалковых станах РСП важнейшее значение имеет выбор базового значения диаметра валков DB,

Отношение диаметра валка к минимальному диаметру калибра

dK = 2 х rк конструктивно ограничено условием касания валков между собой при их своде. На практике обычно принимается Db/dk ≤ 5,2...5,8.

С ростом величины углов подачи и раскатки верхний предел отношения Db/dk уменьшается.

Нижний предел этого отношения составляет 2,0...2,5 и определяется условиями равномерности распределения деформации по сечению и равномерности проработки осевой зоны заготовки.

Таким образом, неравенство (2,0...2,5 < Db/dk <5,2...5,8) ограничивает предельное значение суммарного коэффициента вытяжки, достигаемого в одном стане на уровне 9... 10.

4.3. Оборудование, инструмент, образцы

В работе используется трехвалковый стан радиально-сдвиговой прокатки, нагревательная электропечь сопротивления, штангенциркуль, стальные заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.