Т.о., анализируя результаты измерений, полученных с помощью пар датчиков с большими базами, можно выявить режимы интенсивных автоколебаний, сопровождающихся проскальзыванием по контактным поверхностям полок.

Результаты, приведённые в этом разделе, свидетельствуют о том, что недостаток ДФМ, заключающийся в определении параметров колебательного процесса только в дискретные моменты времени (а не непрерывной регистрации всего процесса) может быть успешно преодолён за счёт установки нескольких пар датчиков по окружности колеса и сопоставления данных, полученных с их помощью.

3. РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ И ИХ АНАЛИЗ.

В настоящем разделе представлены результаты экспериментальных исследований, полученные в условиях эксплуатации, когда с явлениями автоколебаний неожиданно встретились в период пуско-наладочных работ.

Были зарегистрированы автоколебания двух различных лопаток последних ступеней мощных паровых турбин, отличающихся как размерами поперечных сечений и длиной, так и применяемыми материалами.

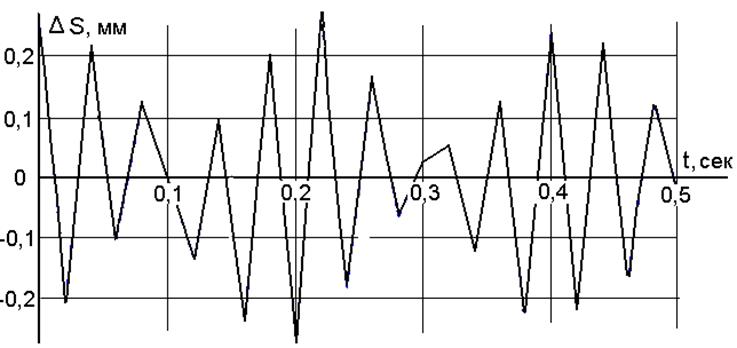

Рис.3. Зависимость от времени показаний пары датчиков ДФМ при регистрации развитого процесса автоколебаний.

В качестве примера регистрации процесса автоколебаний в эксплуатационных условиях, на рис.3 представлена запись показаний датчиков с малой базой, равной примерно 50 мм, при номинальной нагрузке турбины. Приведена зависимость от времени отклонений от среднего значения (DS, мм), которые, в соответствии с формулой (2), пропорциональны аксиальному прогибу периферийного сечения лопатки в момент регистрации.

«Измеренная» частота автоколебаний, по данным рис.3, составляет примерно 22 Гц, истинная частота связана с «измеренной» формулой (6) и для её нахождения необходимо, как показано в предыдущем разделе, использовать результаты измерений, по крайней мере, двух пар датчиков.

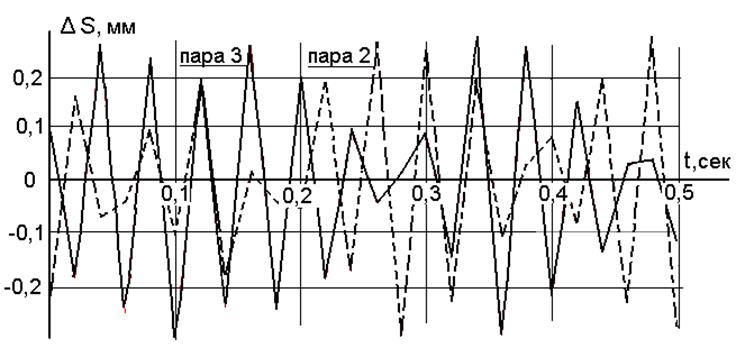

Фактически измерения производились с помощью трёх пар датчиков и на рис.4 приведены показания датчиков двух остальных пар, расположенных друг от друга на угловом расстоянии 30°. Измерения выполнялись для той же лопатки и в тот же промежуток времени, что и представленные на рис.3.

Рис.4. Сравнение показаний двух пар датчиков ДФМ при регистрации развитого процесса автоколебаний: ---- 2-я пара; ¾3-я пара.

Использование данных рис.4 и формулы (15) позволило установить, что истинная частота автоколебаний оказалась равной примерно 122 Гц, а формула (6) могла быть удовлетворена при условии q=2 (фактически использовался значительно больший массив экспериментальных данных, чтобы увеличить общее число слагаемых N, входящих в формулу (15), и, тем самым, повысить её точность [2]).

После нахождения частоты автоколебаний оказывается возможным определить и собственную форму, т.е. найти число узловых диаметров по окружности колеса. Для этого, как отмечалось ранее, необходимо найти сдвиг по фазе между колебаниями для всех пар, образуемых соседними оснащёнными магнитами лопатками. Используя формулу (19), следует просуммировать найденные значения, и, воспользовавшись условием (20), найти два формально возможных числа узловых диаметров, из которых истинное должно быть целым.

Для определения сдвига по фазе между колебаниями соседних оснащённых магнитами лопаток необходимо использовать показания, полученные с помощью одной и той же пары датчиков для различных лопаток. В качестве примера в таблице №1 приведена часть показаний, использовавшихся при определении числа узловых диаметров. Учёт показаний, аналогичных представленным в таблице №1 (но в значительно большем объёме, с использованием данных для всех оснащённых магнитами лопаток М и за значительно больший промежуток времени, т.е. при использовании большего числа слагаемых, входящих в формулу (19)), позволил установить, что в рассматриваемом случае автоколебания реализовывались в виде формы с 9 узловыми диаметрами.

Таблица №1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.