По мере роста мощности турбин и увеличения длин лопаток оказывается невозможным соединять их у вершины проволочными связями (по условиям статической прочности связей). По этой причине в последние годы всё более широко начинают применять бандажированные лопатки, обеспечивающие, кроме того, и более высокие надёжность и экономичность. Для бандажированных лопаток стандартный вариант ДФМ оказывается неприменимым, поскольку торцы лопаток, по перемещениям которых определяют амплитуды колебаний, оказываются «закрыты» бандажными полками. Для контроля вибрационного состояния бандажированных лопаток на ЛМЗ был разработан модернизированный вариант ДФМ, пригодный для лопаток как из магнитных, так и немагнитных материалов. Сущность метода заключается в установке в пределах бандажных полок магнитов малого диаметра в немагнитных корпусах и применении специальных индукционных датчиков ДФМ, поперечные сечения сердечников которых имеют форму вытянутого прямоугольника, причём минимальная ось инерции поперечного сечения составляет определённый угол с осью турбины. Особенности методики контроля вибрационного состояния лопаток с помощью модернизированного варианта ДФМ подробно описаны в [2]. Ниже будут показаны возможности модернизированного варианта ДФМ при регистрации автоколебаний бандажированных лопаток турбин, проанализированы результаты измерений и рассмотрены конструктивные мероприятия, направленные на предотвращение и подавление автоколебаний.

2. МЕТОДИКА ИЗМЕРЕНИЙ.

Методика контроля вибрационного состояния бандажированных лопаток с помощью модернизированного варианта ДФМ описана в [2], в связи с чем в основном ограничимся только особенностями измерений при регистрации автоколебаний.

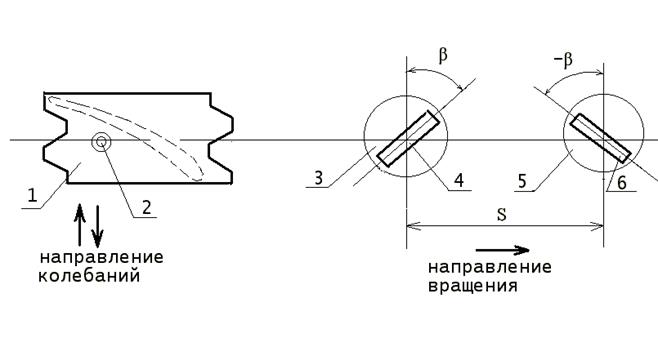

Рис.1. Схема расположения датчиков ДФМ для замера колебаний бандажированных лопаток.

Принципиальная схема расположения датчиков для замера колебаний бандажированных лопаток показана на рис.1, где введены следующие обозначения: 1 – бандажная полка; 2 – магнит в немагнитном корпусе; 3;5 – первый и второй по вращению индукционные датчики, составляющие при измерениях одну пару и отличающиеся друг от друга углами установки сердечников датчиков 4 и 6; b -угол между минимальной осью инерции поперечного сечения сердечника и осью турбины; S – расстояние между центрами датчиков в окружном направлении (база датчиков). На рис.1 указано также направление колебаний, перпендикулярное направлению вращения. Это объясняется тем, что, как будет показано ниже, автоколебания реализуются в виде дисковых форм с различными числами узловых диаметров, при которых перемещение периферийного сечения происходит практически строго в аксиальном направлении.

Регистрация колебаний бандажированных лопаток основана на том, что при прохождении магнита мимо датчика изменяется магнитный поток и в обмотке сердечника датчика индуцируется э.д.с., пропорциональная изменению магнитного потока во времени. В результате в момент прохождения магнита сигнал датчика меняет знак, что регистрируется измерительной и анализирующей аппаратурой. Высокая точность определения момента прохождения магнита мимо датчика обеспечивается тем, что длительность интервалов времени определяется путём подсчёта числа импульсов, вырабатываемых аппаратурой со стабильной частотой 40 МГц. Начало отсчёта определяется моментом прохождения специального выступа на роторе мимо оборотного датчика, что даёт возможность по измеренным оборотам вычислить окружную скорость в периферийном сечении лопатки, а по разнице времени прохождения магнита мимо двух изображённых на рис.1 индукционных датчиков – расстояние между ними в плоскости вращения магнита. Точность определения расстояний зависит от окружной скорости периферийного сечения лопатки и частоты следования временных импульсов (чем выше частота и меньше окружная скорость, тем с большей точностью могут быть выполнены измерения). При использовавшейся частоте опроса 40 МГц даже при максимально достигнутой в отечественных паровых турбинах окружной скорости, равной 660 м/с, погрешность при определении расстояний составит всего 0,016 мм. В случае отсутствия колебаний пара датчиков ДФМ будет регистрировать расстояние S между ними, после возникновения колебаний результаты измерений изменятся на величину DS, пропорциональную осевому смещению периферийного сечения лопатки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.