Увеличить конструкционное демпфирование можно также за счёт установки дополнительных связей по высоте лопатки. В [5] показано, что дополнительное соединение бандажированных лопаток демпферными проволоками, расположенными в промежуточном сечении по высоте, может существенно увеличить динамические реакции, действующие по контактным поверхностям полок при единичных максимальных напряжениях в лопатках и, таким образом, значительно снизить уровень напряжений, соответствующих началу проскальзывания по всей контактной поверхности.

Необходимо, однако, понимать, что только увеличение конструкционного демпфирования без снижения сил, вызывающих автоколебания, может привести к увеличению опасности истирания контактных поверхностей в процессе эксплуатации (причём под действием не только автоколебаний, но и срывных колебаний, возникающих при нерасчётном обтекании лопаток на холостом ходу и малых нагрузках). Поэтому для гарантированного подавления автоколебаний желательно одновременно выполнять все перечисленные выше конструктивные мероприятия.

Борьбу с автоколебаниями легче всего осуществлять при новом проектировании как рабочих лопаток, так и диафрагмы. В этом случае достаточно легко могут быть применены все перечисленные выше конструктивные изменения, направленные как на уменьшение энергии, подводимой от потока к колеблющейся лопатке, так и на увеличение рассеянной энергии. Гораздо более сложная задача возникает тогда, когда с автоколебаниями лопаток неожиданно сталкиваются только в период пуско-наладочных работ. Наиболее простым в этом случае может оказаться дополнительная механическая обработка бандажных полок с целью уменьшения степени реакции на периферии и увеличения конструкционного демпфирования, а в дальнейшем – перепроектирование диафрагмы с учётом изложенных выше соображений.

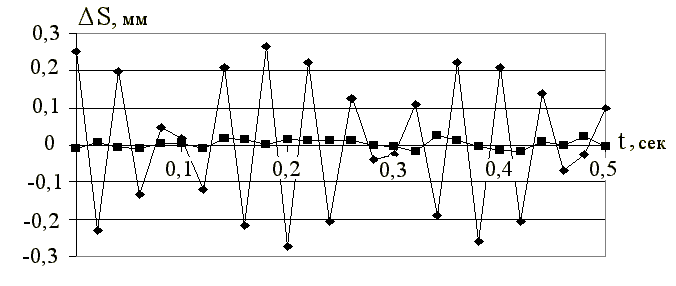

В качестве примера эффективного использования части перечисленных выше конструктивных изменений, на рис.21 приведено сравнение уровня колебаний в лопатке последней ступени мощной турбины при номинальной нагрузке до и после модернизации. Модернизация заключалась в небольшом уменьшении угла установки профильной части лопатки (что приводило к увеличению горла в верхних сечениях) и изменении формы контактных поверхностей полок, обеспечивавшем некоторое увеличение конструкционного демпфирования.

Рис.21. Зависимость от времени показаний датчиков при испытаниях исходной (¨ ) и модернизированной (g) конструкции лопаток.

Естественно, что вибрационные испытания были выполнены в разное время и только для наглядности условно совмещены на одной временной оси. Как видно, интенсивность колебаний снизилась более, чем на порядок. Если до модернизации имел место процесс развитых автоколебаний, то после модернизации автоколебания полностью отсутствовали, а замеренные величины лишь незначительно превышали возможные погрешности измерительной аппаратуры.

7. ВЫВОДЫ И РЕКОМЕНДАЦИИ.

Представленные выше экспериментальные и расчётные результаты позволяют сформулировать следующие выводы.

1. Рост мощности турбин сопровождается, как тенденция, увеличением гибкости лопаток последних ступеней и их нагруженности. Оба этих фактора, как ясно из вышеизложенного, приводят к увеличению опасности автоколебаний. Т.к. опасность резонансных колебаний лопаток указанных ступеней существенно уменьшается вследствие проведения вибрационной отстройки, то именно успешная борьба с автоколебаниями будет гарантировать в будущем надёжность работы этих лопаток. Учитывая это, всё большую важность приобретает ясное понимание физической природы возникновения автоколебаний и разработка конструктивных мер по их подавлению.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.