4. По приложению 15 в зависимости от диаметра нагруженного кольца – D=320 мм при нагрузке с сильными ударами и вибрацией (Кп=1,8) для однорядного радиально-упорного шарикоподшипника выбираем посадку наружного местно-нагруженного кольца – Ø320Н7/l6, где Н7 – поле допуска диаметра посадочной поверхности отверстия корпуса, а l6 – поле допуска диаметра наружного кольца подшипника.

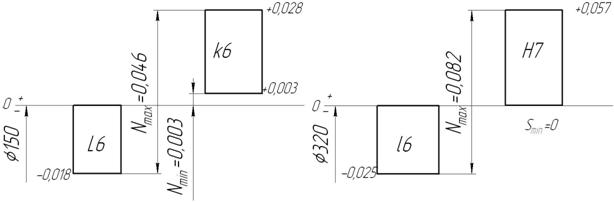

5. Определяем предельные отклонения диаметров колец подшипника по СТ СЭВ 774-77 (приложения 16 и 17):

внутреннего кольца: Ø150 L6 – ESП=0; EIП=-0,018;

наружного кольца: Ø320 l6 – esП=0; eiП=-0,025.

6. По ГОСТ 25437-82 (табл. 1.29 и 1.36 [2]) определяем предельные отклонения диаметров поверхностей вала и корпуса:

цапфы вала: Ø150 k6 – esП=+0,028; eiП=+0,003;

отверстие корпуса: Ø320 Н7 – ESП=+0,057; EIП=0.

7. Определяем допуски цилиндричности посадочных поверхностей:

цапфы вала: ![]() ;

;

отверстия корпуса: ![]()

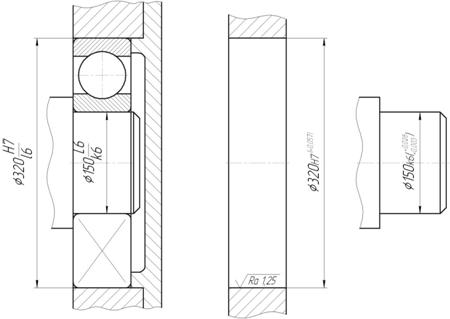

Назначаем шероховатость поверхностей (приложение 18):

цапфы вала: Rad=1,25 мкм;

отверстия корпуса: RaD=1.25 мкм;

торцов заплечиков валов и отверстия корпусов: Ra=2.5 мкм.

8. В графической части строим схему полей допусков колец подшипника цапфы вала и отверстия корпуса (рис. 14).

На сборочном чертеже редуктора (рис.7) обозначается посадка, а на чертежах посадочных мест указываются размеры, обозначения полей допусков, предельные отклонения, отклонения формы и шероховатость посадочных поверхностей вала и корпуса (рис.15).

Рисунок 14- Схема расположения полей допусков колец подшипника и посадочных мест вала и корпуса

Рисунок 15 - Пример обозначения посадки подшипника качения на сборочном чертеже редуктора и чертежах посадочных мест вала и корпуса

3.5 Задача № 5 Расчет исполнительных размеров рабочих калибров

1.

Рассчитать предельные и исполнительные размеры рабочих

1ибров (пробок и скоб) для контроля деталей заданного соединил.

2. Изобразить взаимное расположение полей допусков деталей и

калибров.

3. Выполнить в соответствии с ЕСКД рабочие чертежи калибров,

показав исполнительные и габаритные размеры, шероховатость рабочих поверхностей

и маркировку.

Контролируемыми размерами являются диаметры цапфы вала и отверстия втулки подшипника скольжения (см.рис.6). Исходными данными является диаметр подшипника скольжения и посадка, выбранные для него в результате расчета в задаче VI.

3.5.1 Рекомендации по решение задачи № 5

Детали массового производства с допусками от 6 до 17 квалитетов часто контролируется калибрами. Калибры применяют для определения годности проверяемого размера, т.е. находится ли величина контролируемого размера между двумя допустимыми пределами.

Калибром нельзя определить числового значения размера.

Предельные отклонения и допуски гладких рабочих калибров нормированы

стандартами ГОСТ 24653-31 (СТ СЭВ 157-75). В нем же приводится методика

расчета исполнительных размеров калибров. При установке исполнительных размеров

калибров на чертежах следует иметь в виду, что для скоб в качестве

исполнительного берется их наименьший предельный размер с положительным

исполнением, равным допуску, а для пробок - наименьший предельный размер с

отрицательным отклонением. Маркировка калибра соответствует обозначению той

детали или поверхности для проверки которой этот калибр предназначен.

3.5.2. Последовательность выполнений расчета

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.