αD, αd – коэффициенты линейного расширения материалов (приложение 8);

![]() -

поправка, учитывающая ослабление натяга под действием центробежных сил, мкм,

-

поправка, учитывающая ослабление натяга под действием центробежных сил, мкм, ![]() не учитывается для незначительной

скорости вращения деталей или для деталей малой массы;

не учитывается для незначительной

скорости вращения деталей или для деталей малой массы;

![]() -

поправка, компенсирующая уменьшение натяга при повторных запрессовках, определяется

опытным путём от числа разработок соединения.

-

поправка, компенсирующая уменьшение натяга при повторных запрессовках, определяется

опытным путём от числа разработок соединения.

Определяется максимальное допустимое удельное давление, при котором на контактных поверхностях деталей присутствует пластическая деформация. Рассчитывается Р (Па), и в качестве [Pmax] принимается меньшее:

![]() ; (3.9)

; (3.9)

![]() . (3.10)

. (3.10)

σT1, σT2 – пределы текучести или прочности материалов соответственно ступицы и венца, определяется по приложению 8.

5. Определяется величина расчетного натяга:

![]() (3.11)

(3.11)

6. Определяется допустимый максимальный натяг с учётом поправок:

![]() (3.12)

(3.12)

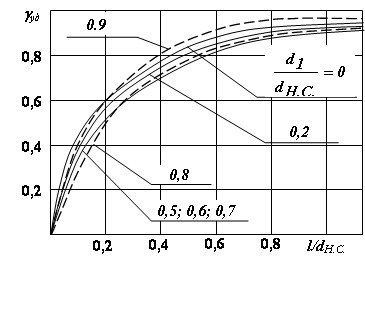

![]() -

коэффициент увеличения удельного давления у торцов втулки, определяется по графику

на рис.11 в зависимости от отношения l1/D1 и d1/D1.

-

коэффициент увеличения удельного давления у торцов втулки, определяется по графику

на рис.11 в зависимости от отношения l1/D1 и d1/D1.

![]() -

определяется по формуле (3.7);

-

определяется по формуле (3.7);

![]() -

определяется по формуле (3.8) и учитывается, если при рабочей температуре натяг

увеличивается.

-

определяется по формуле (3.8) и учитывается, если при рабочей температуре натяг

увеличивается.

Рисунок 11 - График

для определения ![]()

По таблицам ГОСТ 25347-82 (таблица 1,49 [2]) выбирается посадка с предельными натягами, близкими к допустимым, при этом должны выполняться следующие условия:

![]()

Определяются рекомендуемые форма и размеры входных фасок для собираемости под прессом (приложение 10), назначаем допуск цилиндричности (таблица 2,18 [2]).

3.3.3. Пример выполнения

Исходные данные.

D1=250 мм –диаметр соединения ступицы и венца червячного колеса;

d1=160 мм – диаметр отверстия ступицы колеса;

D2=300 мм – наружный диаметр венца колеса;

l1=150 мм – длина соединения;

Р0=11 кН – осевое усилие;

Мкр=1200 Нм- крутящий момент;

СЧ30 – материал ступицы колеса;

Сталь 30 – материал венца колеса;

Rad=1,8 – шероховатость поверхности ступицы;

RaD=2 – шероховатость поверхности венца;

tсб=20ºС и tp=50ºC – температура сборки и рабочая.

Сборка под прессом без смазки.

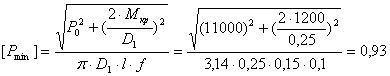

1. Определяем [Pmin] по формуле (3.3):

МПа,

где

МПа,

где

f=0,07-0,12 для соединения сталь-чугун (приложение 5).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.