Таблица 5.2.

Таблица балансов теплового расчета

|

точки схемы |

ai |

yi |

Di, кг/с |

Wi, кВт |

|

ПВД 1 |

0,070 |

0,827 |

9,402 |

1974,4 |

|

ПВД 2 |

0,067 |

0,733 |

8,999 |

2924,7 |

|

ПВД 3 |

0,034 |

0,638 |

4,567 |

25472,5 |

|

П-отбор |

0,362 |

48,624 |

||

|

Деаэратор |

0,035 |

4,701 |

||

|

ПНД 4 |

0,037 |

0,474 |

4,969 |

3180,2 |

|

ПНД 5 |

0,011 |

0,355 |

1,477 |

22564,0 |

|

СП 1 |

0,203 |

27,267 |

||

|

ПНД 6 |

0,010 |

0,273 |

1,343 |

11767,8 |

|

СП 1 |

0,089 |

11,954 |

||

|

ПНД 7 |

0,046 |

0,179 |

6,178 |

6178,0 |

|

Конд. |

0,036 |

0,000 |

4,835 |

5889,0 |

|

Saiyi = 0,5011 |

SW = 79951 |

|||

6. ВЫБОР И РАСЧЕТ ОПТИМАЛЬНОЙ СИСТЕМЫ

С учетом задания сохранена существующая в настоящее время замкнутая система пылеприготовления с промбункером и 2-мя шаровыми барабанными мельницами типа ШК-32. Транспорт пыли к горелкам осуществляется по схеме ПВК под давлением.

Так как пыль кузнецких углей марок Г, Д является одной из наиболее взрывоопасных [3], то предусматривается перевод системы пылеприготовления на газовую сушку.

Опыт работы котлов с подачей пыли кузнецких углей марок Г, Д системой ПВКД [6] показывает, что по условиям сушки и надежного транспорта пыли, экономичного горения и реализации мероприятий по снижению выбросов окислов азота должны выполняться следующие условия:

- максимальные присосы в пылесистему, КПРС=0,3 (Da=0,09);

- максимальная рециркуляция дымовых газов не более 25%;

- влажность пыли не более 2-8%;

- тонкость помола не более 25-30%.

Во избежание балластирования топлива золой и быстрого износа рабочего колеса дымососа рециркуляции, дымовые газы перед поступлением на всас ДРГ должны пройти очистку в батарейном циклоне (hЦ=0,8). Для пусков, остановов и режимов работы пылесистемы с перебоями в подаче топлива, на всас ДРГ также подведены уходящие газы с температурой 80°С.

Для обеспечения контроля за температурой, кислородосодержанием аэросмеси за мельницей и сушильного агента и температурой пыли в бункере должны быть установлены соответствующие приборы на пульт управления. Также одними из основных мер по предотвращению взрывов в пылесистеме является устранение присосов холодного воздуха, которые в настоящее время достигают 50%, уменьшение вентиляции пространства над уровнем пыли путем уплотнения верхнего перекрытия бункера.

При сжигании угля Ерунаковского разреза номинальная паропроизводительность котла 420 т/ч обеспечивается одной работающей пылесистемой с коэффициентом запаса 1,18 при температуре смеси дымовых газов 400°С, температуре аэросмеси за мельницей 80°С. При сжигании угля Задубровского разреза номинальная паропроизводительность котла обеспечивается двумя пылесистемами с коэффициентом запаса 1,67.

Сброс слабозапыленного сушильного агента после мельничных вентиляторов выполнен через сбросные горелки, расположенные с фронта котла выше основных на 4 м.

6.1 Расчет размольной производительности

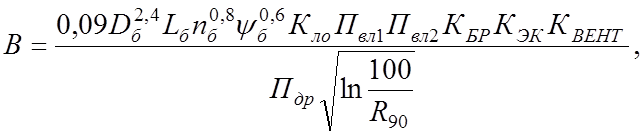

Размольная производительность ШБМ определяется эмпирическим соотношением по [2]:

![]()

т/ч (6.1)

т/ч (6.1)

- где Dб,Lб – диаметр и длина барабана, м;

nб – число оборотов, об/мин;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.