Кузнецкие угли марок “Г” и “Д” относятся к углям средне и плохо сыпучим (группы II и III ) [7]. Отсюда возникает необходимость в комплексе мероприятий по бункерам сырого угля, течкам, т.е. по узлам подачи сырого угля – обеспечивающих бесперебойное прохождение кузнецких углей по тракту. Для кузнецких углей безопасная влага по условиям сыпучести составляет 7-12%.

4.4 Смачиваемость

Смачиваемость частиц угля (пыли, золы) водой оказывает влияние на возможность эффективной ее уборки из производственных помещений для создания необходимых условий труда. По смачиваемости, определяемой методом флотации [9], кузнецкие угли относятся к хорошо смачиваемым (III группа).

4.5 Абразивность угля и золы

Абразивные свойства угля и его золы определяются их минералогическим (уголь) и минеральным составом (зола). При этом коэффициент абразивности определяется утонением стенки поперечно обтекаемой трубы из стали 20 в местах максимального износа при концентрации частиц 1 г/м3 и скорости потока 1 м/с с равномерным распределением поля скоростей в течение одного часа. В соответствии с этим для кузнецких углей коэффициент абразивности равен 5,4 [3].

4.6 Размолоспособность

Способность топлива к размолу определяет выбор мельничного устройства, влияет на размольную производительность.

Размолоспособность кузнецких углей [3] марок “Г” и “Д”, определяемая коэффициентом размолоспособности kЛО=1,00-1,37.

5.1 Построение теплового графика нагрузки

Регион функционирования НТЭЦ-2 – город Новосибирск. Установленная теплофикационная мощность 1100 МВт.

Температурный график нагрузки tПС/tОС=130/70 °С.

Нагрузка горячего водоснабжения 140 МВт.

Коэффициент теплофикации ТЭЦ 0,62.

Турбоагрегат для которого производится расчет – ПТ-80/100-130/13.

Тепловой график нагрузки (рисунок 5.1) строим в соответствии с данными и рекомендациями [10].

С учетом коэффициента теплофикации температурный график нагрузки имеет вид tПС/tОС =102/70 °С. Разбиваем подогрев сетевой воды по сетевым подогревателям следующим образом: Dt СП2 – 10 °С,Dt СП1 – 22 °С.

Принимаем величину недогрева в сетевом подогревателе dt=5 °С.

Тогда температура насыщения в сетевых подогревателях будет равна

t НСП1 = tВЫХСП1 + Dt = 102 + 5 = 107 °C,

t НСП2 = tВЫХСП2 + Dt = 80 + 5 = 85 °С.

По температуре насыщения определяем давление насыщения [13]:

рНСП1 = 1,33 бар, рНСП2 = 0,60 бар.

С учетом 10% потерь в паропроводах [8] давление в Т-отборах будет:

рТ1 = 1,46 бар, рТ2 = 0,66 бар.

Давление в П – отборе составляет 13 бар.

5.3 Расход пара на турбину D0* = 470 т/ч (130,56 кг/с ), по паспортным

характеристикам турбины. Так как расчет тепловой схемы будет вестись в относительных единицах, то за единицу расхода a 0 принимаем секундный расход пара на турбину D0.

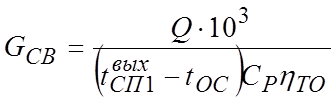

Из теплового баланса сетевой подогревательной установки [8] находим расход сетевой воды по формуле

кг/с,

кг/с,

где QТ = 80 МВт – тепловая мощность турбины по паспортным

данным;

tВЫХСП1 и tОС – температура на выходе и входе в сетевую

установку, °С;

СР = 4,187 кДж/(кг К) – теплоемкость воды;

hТО = 0,98 – к.п.д. сетевой установки.

Относительный расход сетевой воды равен

aСП = GСВ / D0 = 609,27/ 130,56 = 4,667.

5.4 Расчет расширителя непрерывной продувки

Давление в барабане котла рб=155 бар, относительный расход продувочной воды aПР=0,01. Энтальпия воды в барабане котла

hПР=1620 кДж/кг, энтальпии продувочной воды и пара после расширителя равны соответственно hС.В=667 кДж/кг и

hС.П=2755 кДж/кг.

Составляем уравнения материального и теплового баланса для расширителя непрерывной продувки:

aПР = aС.П + aС.В

aПРhПР = aС.ПhС.П + aС.ВhС.В.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.