Например, для современного прямоточного котла на сверхкритическом

давлении блока мощностью 300 МВт и более ![]() шт.

Массовая скорость в радиационных перегревателях

шт.

Массовая скорость в радиационных перегревателях ![]() кг/(м2с), в традиционных

перегревателях; в конвективных -

кг/(м2с), в традиционных

перегревателях; в конвективных - ![]() кг/(м2с).

кг/(м2с).

Пароперегревательные поверхности располагаются в зоне высоких температур: в верхней части топочной камеры – радиационные и ширмовые поверхности, в горизонтальном газоходе и верхней части конвективной шахты – конвективные поверхности. При конструировании котла стремятся повысить температурный напор ∆t (t газов и t пара) для уменьшения поверхности нагрева, т.е. ее веса и стоимости. Металл труб пароперегревателя котлов высоких и сверхвысоких параметров, как правило, работает на пределе что заставляет распределить пар по трубам наиболее равномерно.

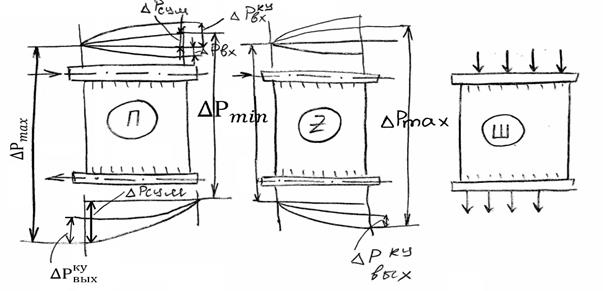

На равномерную раздачу пара по отдельным трубам заметно, а иногда решающее воздействие оказывает гидравлическая схема пароперегревателя. Рассмотрим три наиболее распространенные гидравлические схемы: П и Z, Ш

Рис

№4.5.2

Схема П имеет подвод и отвод пэра с одной стороны; Z – подвод и отвод пара с разных сторон; Ш – имеет как подвод, так и отвод пара широким фронтом (распределенные).

Очевидно, что большое количество подводящих и отводящие труб может обеспечить равномерную раздачу пара по трубам, но во многих конструкциях котлов схему Ш невозможно осуществить по условию компоновки, тогда надо выбирать схему П или Z.

Для выяснения равномерности раздачи пара по отдельным трубам в

схемах П и Z сначала исследуем работу

входного и выходного коллекторов. При движении паря вдоль оси входного

коллектора постепенно падает давление за счет сопротивления и уменьшается

осевая скорость от ![]() до нуля, что приводит к повышению

напора за счет перехода

до нуля, что приводит к повышению

напора за счет перехода ![]() в

в ![]() (конвективное ускорение).

Гидравлическое сопротивление коллекторов входного и выходного можно подсчитать

по формулам:

(конвективное ускорение).

Гидравлическое сопротивление коллекторов входного и выходного можно подсчитать

по формулам:

![]()

для

![]() аналогично.

аналогично.

![]() – коэффициенты сопротивления входного и выходного коллекторов

при торцевом подводе пара.

– коэффициенты сопротивления входного и выходного коллекторов

при торцевом подводе пара. ![]()

Как видно из эпюра полного давления для схемы П максимальный и минимальный перепад отличается несущественно, однако для схемы Z отличие большое. Схема Z дает большую разность перепадов давлений для различных труб. Там, где будет минимальный перепад давления в трубах произойдет уменьшение пройдет уменьшенное против среднего количества пара. Отсюда видно, что схему Z можно применять с большой осторожностью. Схема Ш дает наименьшую температурную разверку.

Во всех конструкциях котлов имеет место неравномерный обогрев отдельных труб по ширине газохода. Разный обогрев отдельных змеевиков, гидравлическая и конструктивная неравномерность, создают температурную разверку. Разверенные трубы находятся в наиболее неблагоприятных условиях работы.

![]()

![]() – коэффициент неравномерности тепловосприятия по

ширине газохода.

– коэффициент неравномерности тепловосприятия по

ширине газохода.

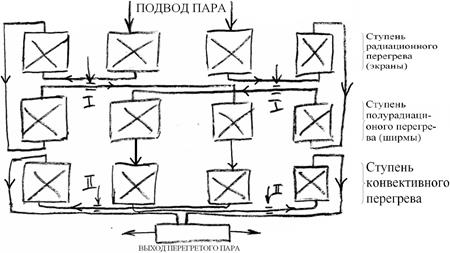

Для уменьшения влияния тепловой разверки пароперегреватели делятся на несколько ступеней по ходу пара и кроме того некоторые ступени разделяются по ширине газохода на отдельные секции находящиеся в разных тепловых условиях – перебросы паровых потоков.

Рис №4.6.1

Схема барабанного перегревателя на высокие параметры с радиационной, ширмовой и конвективной ступенями: I – первый впрыск; II – второй впрыск;

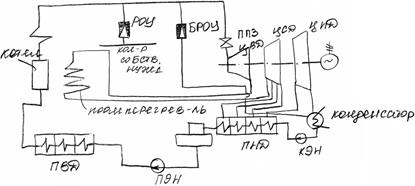

Рис

№10.4.1

Барабанные.

Пуски котлов и турбин относятся к нестационарным режимам, во время которых происходят непрерывные и существенные изменения механического и теплового состояния оборудования. В отличие от схем с общими паровыми магистралями, пуск энергоблока требует совмещение операций по котлу, паропроводам и турбине.

Наибольшим надежным и экономичным режимом такого пуска является пуск при плавно повышающихся параметрах пара, так называемый «пуск на скользящих параметрах».

При растопке барабанного котла 200 МВт из холодного состояния, давление пара в барабане повышается до 0,3 МПа за 100-120 минут, от 0,3 до 1 МПа – за 30-50 минут.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.