Во введении кратко отражаются основные направления экономического и социального развития, задачи, поставленные по развитию авиадвигателестроения, а также задачи, решаемые в дипломном проекте.

3.3 Конструктивно-технологическая проработка объекта производства

3.3.1 Общая характеристика проектируемого объекта

Этот раздел должен содержать краткое описание назначения и условий эксплуатации заданного узла, детали или другого объекта производства.

3.3.2 Анализ технологичности узла

Общие требования к технологичности конструкции изделий приведены в ГОСТ 14.201-83 и ГОСТ 18.831-83. Основные критерии и требования к технологичности изложены в (11, с.144 -155).

Количественная оценка технологичности узла производится по основных и дополнительным показателям [33].

Основной задачей анализа технологичности узла является выявление его конструктивных элементов и технических требований, которые без достаточной технической необходимости усложняют сборку и которые, нарушая рабочие функции и надежность узла, могут быть изменены и приведены к рациональным формам и оптимальному уровню. Для того чтобы это можно было выполнить, необходимо тщательно изучить условия работы узла, последовательность сборки.

При анализе технологичности узла должны быть сделаны проверочные расчеты размерных цепей и определены оптимальные условия их замыкания,

Размеры деталей, как и положение деталей в собранном узле, взаимосвязаны и взаимозависимы. Изменение размера одной детали вызывает изменение размеров или положения другой или нескольких деталей этого узла. Эта взаимозаменяемость деталей в собранных узлах характеризуется размерными связями деталей, образующими сборочные размерные цепи. При сборке наиболее распространенными являются линейные размерные цепи. Решают размерную цепь путем составления уравнения номинальных размеров и построения геометрической схемы цепи, что облегчает анализ (5, с.40) и расчет допусков.

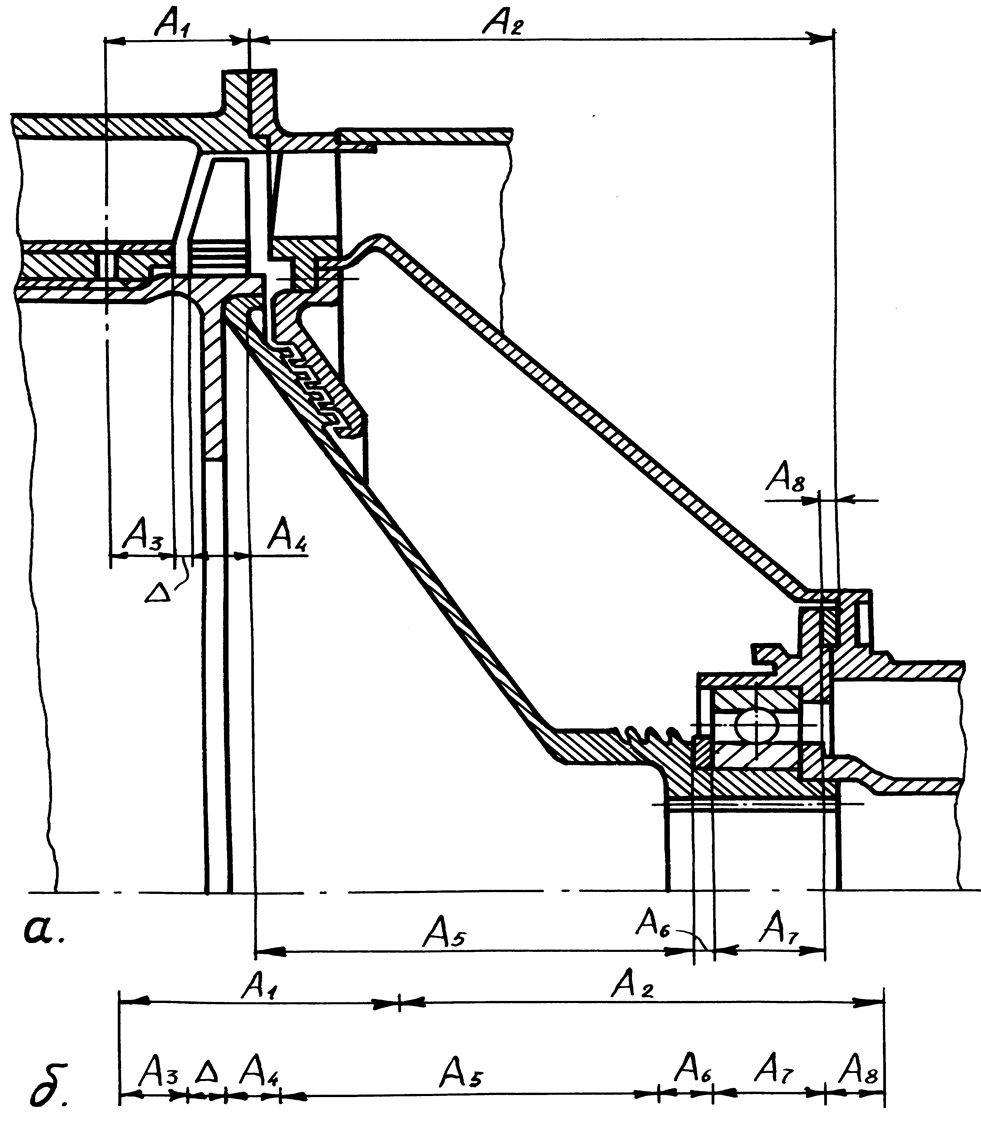

В качестве примера рассмотрим узел осевого компрессора, проведя проверочный расчет долевого зазора между передним торцом диска VIII ступени и торцом внутреннего полукольца (рис. 3.1)

Данные для составления и решения уравнения размерной сборочной цепи (в мм): А1 = 200+0,2; А2 = 48+0,4; A3 = 20,5+0,3; А4 = 24-0,28; А5 = 160-0,24; А6 = 3,2-0,04; А7 = 40-0,01; А8 = 0,3-0,04.

Максимальный зазор Δmax определяется по формуле:

![]() , (3.1)

, (3.1)

Подставив

приведенные выше значения, получим:

Минимальный зазор Δmin определяется по формуле:

![]() , (3.2)

, (3.2)

Подставив

цифровые значения, получим:

Допуск

на зазор составит,

таким образом:

Предположим, что

по техническим

условиям величина

долевого зазора должна находиться в пределах от

2,7 до 3,5 мм, т.е. с допуском

|

а) конструкция узла;

б) схема размерной цепи

Рассматривая размерную цепь, состоящую из A1 – А8 звеньев, видим, что требуемый долевой зазор может быть получен одним из последующих двух способов:

1. Изготовлением размеров звеньев А1 – А8 с большей точностью.

2. Введением в размерную цепь компенсирующего звена, позволяющего регулировать в определенных пределах один из размеров. В нашем случае это размер прокладки А8.

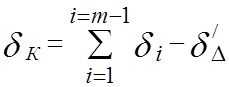

Величина, компенсации ![]() или изменение размера A8 должна быть равна разнице между суммой допусков составляющих

размеров и заданным допуском на зазор

или изменение размера A8 должна быть равна разнице между суммой допусков составляющих

размеров и заданным допуском на зазор ![]() и

определяется по формуле (3.3).

и

определяется по формуле (3.3).

, (3.3)

, (3.3)

где: ![]() - допуски на размеры

составляющих звеньев.

- допуски на размеры

составляющих звеньев.

В качестве компенсирующего звена применяют набор прокладок разной толщины.

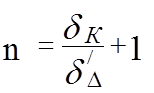

Число n прокладок (ступеней) определяют по формуле (3.4):

, (3.4)

, (3.4)

В примере n = 1,6 / 0,8 + 1 = 3

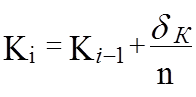

Размер каждой прокладки (ступени) определяются по формуле (3.5):

, (3.5)

, (3.5)

В примере размеры прокладок составят: К1 = 0,3-0,04; К2 = 0,83-0,04; К3 = 1,36-0,04.

С введением компенсаторов (в нашем случае прокладка с расчетными размерами) точность сборки обеспечивается изменением размера одной детали в размерной цепи. Все же остальные детали могут обрабатываться с расширенными допусками, наиболее приемлемыми для данных производственных условий.

При составлении схемы сборки в ряде случаев, для увеличения технологичности сборки узла приходится изменять конструкцию отдельных деталей. Предлагаемые конструктивные изменения согласовываются с К.Б.

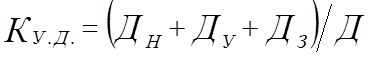

Анализируя технологичность узла, необходимо оценить степень унификаций всех соединений и применяемых при этом нормализованных и специальных деталей. Степень унификации деталей узла оценивается по коэффициенту унификации, который определяется по формуле (3.6):

, (3.6)

, (3.6)

где: Дн, Ду - соответственно число нормализованных и унифицированных деталей в данном изделии;

Дз - число деталей, заимствованных из ранее выпускаемых изделий;

Д - общее число деталей в узле.

Аналогично по формуле (3.7) определяется коэффициент унификации соединений в узле:

![]() , (3.7)

, (3.7)

где: ![]() -

число унифицированных соединений в узле;

-

число унифицированных соединений в узле;

![]() - общее число соединений.

- общее число соединений.

Анализируются и другие коэффициенты унификации [33].

3.3.3 Анализ технологичности детали

Анализ и отработка технологичности детали производится раздельно с позиции заготовительного процесса и процессов обработки (11, c. 147-155). Задача анализа: выявление технологически неоправданных конструктивных элементов и требований к ним, ухудшающих технологичность, т.е. вызывающих затруднения при обработке и без достаточных оснований увеличивающих трудоемкость и себестоимость изготовления деталей.

Анализ целесообразно проводить в следующей последовательности:

а) рассматривается обоснованность назначенных материалов и термообработки и выявляется возможность изменения марки материала в целях улучшения обрабатываемости и унификации материалов;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.