Стадии проектирования цехов и состав проектных материалов приведены в [8].

3.7.1 Производственная программа

Производственная программа выпуска задается на основании данных» полученных во время прохождения практики: составляется комплектовочная карта (по ГОСТ 3.1102-74), где должны быть указаны наименования деталей, узлов, подлежащих обработке (сборке) в проектируемом цехе, их количество на одно изделие и годовая программа, материал, вид, вес заготовки и детали, габариты.

Трудозатраты подобранных или назначенных к изготовлению изделию по заводским данным должны находиться: для механических цехов 30 ÷ 40 тыс. нормо-часов в год; для механосборочных 350 ÷ 500 тыс. нормо-часов в год.

3.7.2 Определение трудоемкости

В проекте для основного объекта разработки (заданной детали) определяется станкоемкость и трудоемкость путем нормирования затрат времени по переходам для каждой операции разработанного ТП, т.е. рассчитывается штучное и штучно-калькуляционное время по видам работ (см. разд. 3.4.15). Трудоемкость по остальным деталям, подлежащим обработке в проектируемом цехе, можно принимать по данным завода с учетом коэффициента ужесточения, который определяется путем деления расчетной технологической нормы времени (по новому ТП) на заводскую норму времени (по старому ТП) для той же детали.

Для определения общей трудоемкости по цеху составляются таблица трудоемкости продукции цеха.

3.7.3 Расчет оборудования

3.7.3.1 Производственное (технологическое) оборудование

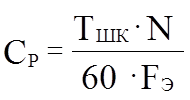

На каждую операцию определяется расчетное количество станков, которое округляется до ближайшего целого числа

, (3.25)

, (3.25)

где: ТШ.К. - штучно-калькуляционное время;

N - годовой объем выпуска деталей;

FЭ - эффективный годовой фонд времени работы одного станка; при двухсменной работе для рабочих мест без оборудования, а также для металлорежущего оборудования составляет 4015 часов, для уникальных станков - 3890 ч., автоматизированных линий - 3725 ч.

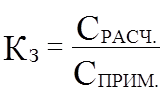

Далее определяется коэффициент загрузки (КЗ) данного типа станка.

, (3.26)

, (3.26)

В авиадвигателестроении для серийного производства он составляет 0,6 ÷ 0,95, в среднем КЗ = 0,82, т.к. имеется возможность догрузки. Варианты догрузки могут быть различные:

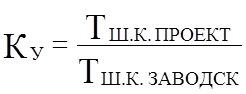

1. Подбирается номенклатура деталей. При этом заводские нормы времени на обработку, которые дипломник должен откорректировать, уменьшить. Для этого определяется коэффициент ужесточения (поправочный).

, (3.27)

, (3.27)

Затем определяют количество станков данного типа с учетом догрузки.

2. Расчет догрузки можно осуществлять с помощью приведенной программы выпуска изделий. При этом догружаемые детали по конструктивным и технологическим признакам должны быть близкими к типовой и отличаться только массой и некоторыми конструктивными особенностями.

3. В виде кооперации:

Выбранный метод догрузки оборудования студент должен согласовать с руководителем проекта. На основании данных об оборудовании включаются в сводную ведомость оборудования, а на основании проведенных расчетов строится график загрузки основного (технологического) оборудования.

3.7.3.2 Дополнительное производственное оборудование

Оно играет вспомогательную роль и не рассчитывается, а выбирается. Число единиц оборудования может изменяться в зависимости от характера производства в проектируемом цехе. По укрупненным расчетам оно принимается в пределах 4 ÷ 10 от производственного оборудования.

3.7.3.3 Вспомогательное оборудование

Оно определяется в следующем соотношении к основному оборудованию:

а) Мастерская механика 3,5 ÷ 4%

б) Мастерская ремонта оснастки 2 ÷ 3%

в) Заточное отделение 2 ÷ 3%

3.7.3.4 Подъемно-транспортное оборудование

Его необходимое количество определяется путем подробного расчета по каждому виду транспорта на основе веса перемещаемых грузов и нормативных данных [56].

3.7.4 Расчет численности работающих в цехе

3.7.4.1 Производственные рабочие

Расчет производственных рабочих-станочников определяется двумя методами:

1. По проектной трудоемкости деталей с учетом совмещения профессий и многостаночного обслуживания.

2. По числу производственных станков.

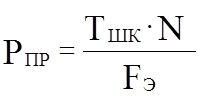

Расчет обычно ведется по каждой профессии и по каждому квалификационному разряду. Для цехов серийных заводов их количество определяют по формуле:

, (3.28)

, (3.28)

где FЭ- эффективный годовой фонд рабочего времени станочника;

при 41 час. рабочей неделе он составляет: 1860 ч.

при 15 днях отпуска; 1840 ч. при 18 днях; 1820 при 24 днях.

При многостаночном обслуживании, число станков, которое может обслуживать один рабочий, определяется:

СМ = ТМА + ТВН / (ТВН + ТВП + ТПЕР), (3.29)

где: ТМ.А. - непрерывное машинно-автоматическое время;

ТВ.Н. - вспомогательное неперекрывающееся;

ТВ.П. - вспомогательное перекрывающееся время;

ТПЕР. - время перерывов.

Количество основных рабочих, требующихся для работы на участке, полученное расчетным путем, корректируется по количеству станков, квалификационным разрядам. При этом составляется сводная ведомость основных рабочих по профессиям с указанием общего количества рабочих и по разрядам.

3.7.4.2 Вспомогательные рабочие, ИТР, СКП и МОП

Численность вспомогательных рабочих (наладчиков, бригадиров, кладовщиков, раздатчиков инструмента и др) для серийного производства составляет 15 ÷ 20%. Численность ИТР – 10 ÷ 20%; СКП – 1 ÷ 3%, МОП – 2 ÷ 3% от числа рабочих производственных и вспомогательных. Нормы численности приведены в таблице 3.4.

Таблица 3.4

|

Наименование цеха |

Количество производственных рабочих |

% от производственных рабочих |

|||

|

Вспомогательные рабочие |

ИТР |

СКП |

МОП |

||

|

Механический |

до 100 |

70 |

30 |

3,5 |

2 |

|

101 - 200 |

60 |

25 |

3 |

1,5 |

|

|

201-400 |

50 |

20 |

2,5 |

1 |

|

|

св. 400 |

45 |

15 |

2 |

0,8 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.