Газовые раковины чаще образуются на тех поверхностях отливки, которые при заливке располагаются сверху, поэтому ответственные поверхности конструктор отмечает на чертеже, а технолог при заливке располагает их снизу. Для предупреждения образования газовых раковин желательно горизонтальные стенки большой протяженности (рис. 6.2, а) заменять наклонными (рис. 6.2, б) или ступенчатыми (рис. 6.2, в). При такой конфигурации стенок детали металл заполняет форму постепенно, при малой поверхности зеркала жидкого металла. Выход газов и других неметаллических включений из металла облегчается.

В жидком перегретом металле растворяется газов больше, но при остывании (охлаждении и кристаллизации) его растворимость уменьшается и газ начинает выделяться из металла. Образовавшаяся твердая корка у формы не дает выйти газу из металла, и образуется пористость. Она располагается в термических узлах. Если эти участки металла сообщаются с подогретой прибылью, то газ уходит в прибыль. При охлаждении количество выделяющегося газа растет, увеличивается его давление, и он может прорвать непрочную, находящуюся в стадии застывания, корку металла, образуя трещину в отливке.

Газы должны вытесняться из формы жидким металлом. В материале формы растворен газ, имеются поры. Поверхность формы, соприкасаясь с расплавленным металлом, нагревается, растет температура поверхности формы и давление газов на границе форма – металл. Если форма сухая, то газ уходит через поры в форме, а если влажная, то газ может образовать поры в металле.

6.2.4. Извлечение отливки из формы, удаление литников и прибылей

После заливки расплава в форму металл охлаждается до температуры выбивки. При более ранней выбивке может быть брак из-за не жесткости отливки, а при поздней удлиняется технологический процесс. Температура выбивки для стальных отливок 500-700 °С, а не склонных к трещинам - 800-900 °С.

Металл охлаждается неравномерно: в первую очередь поверхностные слои, затем в середине отливки, что обусловливает формирование неравномерной структуры, остаточных напряжений, различной твердости на поверхности и в средней части отливки.

После полного охлаждения у отливок удаляют литники, прибыли, устраняют дефекты, очищают заготовку от песчано-глинистой смеси.

6.2.5. Термическая обработка литых заготовок

Заготовки, полученные литьем, имеют крупнозернистую структуру, высокую твердость поверхностного слоя, низкие пластические свойства. В них сохраняются значительные остаточные напряжения. Структура и свойства металла заготовки могут быть значительно улучшены термической обработкой. Вид обработки (отжиг, нормализация, отпуск) определяется природой сплава, конфигурацией заготовки и техническими условиями.

Стальные заготовки обычно подвергают термической обработке в 2 этапа. Сначала проводят предварительную термообработку (отжиг, нормализацию или нормализацию с отпуском) для снятия остаточных напряжений, измельчения структуры и уменьшения твердости перед механической обработкой.

Варианты термообработки отливок из стали 115Л: нормализация t = 910…930°С или нормализация t= 910 - 030 °С; отпуском t = 670 - 690°С.

При отжиге эти процессы происходят полнее, однако недостатком этого вида обработки является большая продолжительность. Поэтому отжигают лишь отливки, склонные к образованию остаточных напряжений. Отливки простой формы подвергают нормализации.

Для отливок назначают нормализацию и отпуск.

6.2.6.Очистка заготовок

После термической обработки перед отправлением в механический цех заготовка подвергается очистке. В зависимости от материала, размеров, геометрии, типа производства для очистки применяют стальные проволочные щетки (единичное производство), дробеметную, дробеструйную обработку, а также травление (крупносерийное и массовое производства). Более подробно см. раздел 2.2.7.

6.2.7.Контроль литой заготовки

После полного охлаждения контролируют размеры отливки, а также проверяют выполнение технических требований, указанных на чертеже, а именно: твердость; литейные уклоны; неуказанные литейные радиусы; очистка дробью; нормализация; допустимый перекос (смещение) по разъему формы; отливки должны быть чистыми от пригара; на обрабатываемых поверхностях допускаются раковины, не сосредоточенные в одном месте.

6.3. ЛИТЬЕ В ПЕСЧАНО-ГЛИНИСТЫЕ ФОРМЫ

|

|

|

Рис. 6.3. Деталь класса втулки |

Литье в песчано-глинистые формы является самым распространенным способом производства литых заготовок. Процесс происходит следующим образом: приготовление формовочных и стержневых смесей; изготовление моделей и стержневых ящиков; изготовление стержней и литейных форм; приготовление жидкого металла; сборка и заливка форм; охлаждение отливок и выбивка их из форм; выбивка стержней; удаление литников и прибылей; термическая обработка заготовок (при необходимости); очистка заготовок; контроль литых заготовок.

Рассмотрим этот процесс на примере производства литых заготовок для детали класса втулки (рис.6.3)

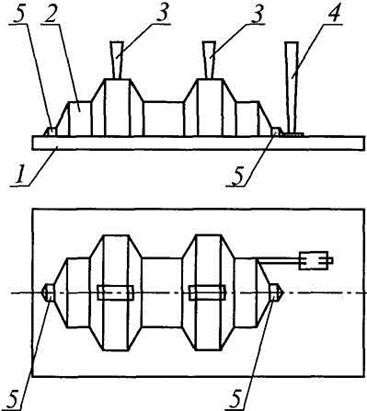

Рис. 6.4. Модель для верхней половины отливки детали, показанной на рис. 6.3: 1 – модельная плита; 2 – модель верхней части отливки; 3 - модель прибыли; 4 – модель литниковой системы; 5 – часть модели для формирования поверхностей, необходимых для базирования стержня

Для получения формы вначале необходимо изготовить модели верхней и нижней половины формы, разделенной плоскостью разъема вдоль оси (рис. 6.4; 6.5). Модели изготавливают из дерева и металла.

Для формирования в детали отверстия в стержневых ящиках изготавливают стержень. С использованием моделей получают литейную форму (рис. 6.6), применяя либо ручную (как правило, единичное и мелкосерийное производство), либо машинную формовку. При этом особо тщательно формируют из облицовочной смеси рабочий слой формы толщиной 20-40 мм, который включает в себя специальные жаростойкие вещества. Затем набивают наполнительной песчано-глинистой смесью, в состав которой входит отработанная смесь, составляющая 94% объема всей используемой смеси, чистый кварцевый песок с размером зерен 0,16...0,20 мм, а также активный бентонит, уголь газовый молотый, угольную суспензию и другие.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.