В скобках данные для алюминия.

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОИЗВОДСТВА ЛИТЫХ ЗАГОТОВОК

8.1. РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ, МОДЕЛЕЙ, СТЕРЖНЕЙ, ЛИТЕЙНОЙ ФОРМЫ

1. Определение класса детали (см. главу 1), к которому относится литая заготовка.

2. Выбор способа литья.

3. Составление чертежа литой заготовки с учетом требований по технологичности.

3.1Установление плоскости разъема на чертеже заготовки.

3.2Назначение величины литейных уклонов, радиусов закругления углов.

3.3Расчет припусков, назначение допусков и напусков.

4. Разработка моделей, стержней, литейных форм.

Завершив разработку технической документации, следует выполнить перечень работ, связанных непосредственно с производством литых заготовок (см. п. 6.2 главы 6).

8.2. КЛАСС ДЕТАЛИ, К КОТОРОМУ ОТНОСИТСЯ ЛИТАЯ ЗАГОТОВКА

Определив класс детали, к которому относится литая заготовка, устанавливают черновые технологические базы, которые будут использоваться при механической обработке заготовки на первой операции (см. главу 1). Правильное базирование заготовки обеспечивает, в частности, равномерное распределение припуска на механическую обработку. Для осуществления такого распределения припуска все базовые поверхности должны быть получены в одной полуформе, что исключает погрешность, связанную со смещением полуформ. Кроме того, черновые технологические базы должны формироваться нижней или боковой стороной полуформы, так как поверхности в этих участках получаются более точными, а поверхности верхней части заготовки из-за скопления шлаковых включений и возможных газовых раковин имеют пониженную точность.

8.3. ВЫБОР СПОСОБА ЛИТЬЯ

Используемый способ производства литых заготовок зависит от типа производства. Принадлежность производства к тому или иному типу определяется количеством обрабатываемых деталей одного наименования в год (табл. 8.1).Таблица 8.1

Ориентировочное распределение количества обрабатываемых деталей одного наименования в год

|

Тип производства |

Количество обрабатываемых деталей одного наименования в год |

||

|

крупных |

средних |

мелких |

|

|

Единичное |

до 5 |

до 10 |

до 100 |

|

Мелкосерийное |

5-20 |

10-100 |

100-1000 |

|

Среднесерийное |

20-200 |

100-500 |

1000-10000 |

|

Крупносерийное |

200-1000 |

500-5000 |

10000-50000 |

|

Массовое |

более 1000 |

более 5000 |

более 50000 |

В табл. 8.2 приведены ориентировочные сведения по применению ряда способов литья на предприятиях с различными типами производства.

Таблица 8.2

Использование различных способов литья в зависимости от типа произвоства

|

Способ литья |

Тип производства |

||||

|

единичное |

мелкосерийное |

среднесерийное |

крупносерийное |

массовое |

|

|

Литье в песчано-глинистые формы |

+ |

+ |

+ |

+ |

+ |

|

Литье в оболочковые формы |

+ |

+ |

|||

|

Литье по выплавляемым моделям |

± |

+ |

|||

|

Литье под давлением |

+ |

+ |

|||

|

Литье в кокиль |

± |

+ |

+ |

||

|

Центробежное литье |

± |

+ |

+ |

||

|

Непрерывное литье |

± |

+ |

|||

|

Электрошлаковое литье |

± |

+ |

|||

|

Литье в графитовые и керамические формы |

+ |

+ |

± |

||

В автомобилестроении наиболее часто используемым способом является литье в песчано-глинистые формы. Этим способом производят 75...80% литых заготовок. Литьем в кокиль производят 10...12% отливок, литьем под давлением - 2,5...3%.

Остальными способами литья - в оболочковые формы, по выплавляемым моделям, центробежное литье и другими - произведено несколько процентов заготовок. Перечисленные способы производства литых заготовок имеют различные показатели по себестоимости, трудоемкости, качеству поверхности и др. Все это требует проведения тщательных работ по технологичности конструкции заготовок с тем, чтобы обеспечить выбор наиболее целесообразного способа литья.

8.4. СОСТАВЛЕНИЕ ЧЕРТЕЖА ЛИТОЙ ЗАГОТОВКИ

При разработке чертежа заготовки важным вопросом является обеспечение минимального числа поверхностей разъема. При этом прямолинейный контур разъема более предпочтителен, чем криволинейный (рис. 8.1).

Разъем модели и формы обозначают на чертеже жирной линией и буквами МФ. Кроме того, у линии разъема указывается верх В и низ Н (см. рис. 8.1). Если модель неразъемная, то указывается только разъем формы Ф.

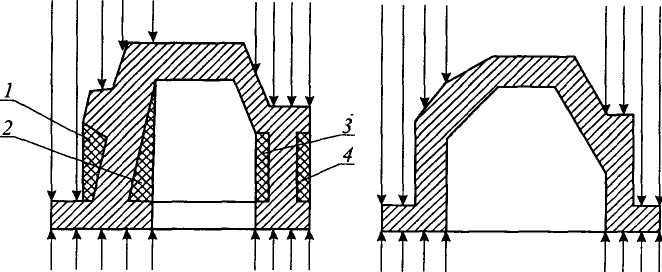

Создание такой заготовки определяется по правилу световых теней. При использовании этого правила заготовка освещается воображаемыми параллельными лучами, направленными перпендикулярно плоскости разъема равила заготовка освещается воображаемыми параллельными лучами, направленными перпендикулярно плоскости разъема. При этом затененных участков 1, 2, 3, 4 в заготовке быть не должно (рис. 8.2, б).

Рис. 8.1Криволенейная (а) и прямолинейная (б) плоскости разъема

а) б)

Рис. 8.2. Нерекомендуемая (а) и рекомендуемая (б) конструкции отливок

Модели должны иметь технологические уклоны для того, чтобы обеспечить ее извлечение из формы. При высоте модели до 25 мм технологический уклон берут равным 11°30', при 25...500 мм - 3°...5°30', а при высоте свыше 500 мм - 1°. Угол уклона бобышек, приливов рекомендуется увеличивать до 30...50°.

|

|

|

Рис. 8.3. Размеры клинового сопряжения |

Стенки отливок не должны иметь резких

перепадов от толстых S1, к тонким S2

сечениям. В противном случае в области скопления металла могут быть дефекты литья в виде усадочных раковин и трещин.

Отношение толщин стенок должно быть не более 4:1. При отношении S1 : S2![]() 2 переходы выполняют с помощью радиусов R

= 0,3 • (S1 - S2). Если

заготовка работает при ударном воздействии нагрузки, то при S1 : S2>2 переходы

выполняют в виде

2 переходы выполняют с помощью радиусов R

= 0,3 • (S1 - S2). Если

заготовка работает при ударном воздействии нагрузки, то при S1 : S2>2 переходы

выполняют в виде

клинового сопряжения, длину которого для чугуна берут l > 4 • (S1 - S2) (рис.8.3).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.