6.2.1. Подготовка моделей, стержней, литейной формы

Эти вопросы более подробно будут рассмотрены при изучении конкретных способов литья.

Процесс изготовления литейной формы, называемой формовкой, выполняется вручную (единичное и мелкосерийное производство), на специальных машинах (серийное и крупносерийное производство), а также в автоматическом режиме (крупносерийное и массовое производство).

В состав формовочных и стержневых смесей входят кварцевый песок, представляющий собой огнеупорную основу смеси, глины и смолы, являющиеся связующими материалами, а также различные добавки, например, уголь, древесная мука и другое. Для производства качественных отливок литейная форма должна обладать рядом свойств. В частности, формовочная смесь, используемая при формовке, должна быть пластичной, что определяет способность смеси деформироваться, иметь высокую огнеупорность, т.е. смесь не должна размягчаться или плавиться при контакте с расплавом, иметь малую газотворность, что определяет интенсивность образования газа, пара при заливке жидкого металла, высокую газопроницаемость, что позволяет легко пропускать газ, выводя его из формы, а также высокую прочность и другие свойства.

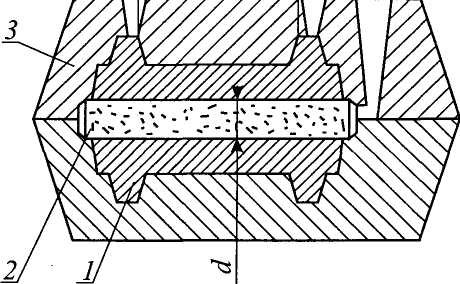

Рис. 6.1. Основные элементы литейной формы: 1 – отливка; 2 – стержень; 3 – форма

Выбор смесей и способа производства различных стержней определяется их размерами и сложностью, а также типом производства. Изготовление стержней по технологии, аналогичной производству литейной формы, с последующей длительной сушкой в связи с длительностью процесса в настоящее время в основном используется в единичном и мелкосерийном производстве.

В крупносерийном и массовом производстве изготавливают стержни по нагреваемой оснастке. В этом случае в состав смеси для производства стержней входят кварцевый песок, сурик, отвердитель КЧ-41, смола КФ-90, спирт.

Изготовление стержней осуществляется путем надува смеси в замкнутую полость горячего ящика с помощью пескодувных или пескострельных машин. При контакте с нагретой поверхностью ящика смола размягчается, а затем необратимо приобретает твердое кристаллическое состояние и связывает частицы песка. Времени на изготовление стержня затрачивается не более 30 с.

6.2.2. Подготовка шихты и получение расплава металла

Этот этап работы является общим для всех видов литья. Для размельчения структурных составляющих и равномерного их распределения по всему объему литого металла в сплавы вводят добавки различных элементов (модификаторов), в качестве которых используют натрий, цинк, магний, титан, цирконий и другие элементы в объеме, измеряемом сотыми и десятыми долями процента от массы расплава. Модификаторы служат центрами кристаллизации расплава, обеспечивая рост прочности, улучшение обрабатываемости металла заготовки резанием.

При необходимости существенного повышения качества литых заготовок металл подвергают легированию, что представляет собой процесс изменения физико-механических свойств металла путем изменения его химического состава. Легирующие добавки, вводимые в металл в объеме до нескольких десятков процентов в процессе плавки, позволяют создать новые структуры, химические соединения, обеспечивая повышение прочности и твердости, жаростойкости и т.д.

Очень важной процедурой является очистка расплава от газов, неметаллических включений и других примесей, называемая рафинированием. Для того чтобы связать кислород, попавший в расплав, добавляют марганец. Роль рафинирования особенно возрастает при производстве заготовок из цветных сплавов, т.к. они в большом количестве поглощают газы. Например, рафинирование алюминиевых сплавов проводят продувкой аргоном, азотом, хлором, обработкой флюсами и выдержкой в вакууме.

6.2.3. Заливка металла в форму

С ростом температуры расплава уменьшается вязкость жидкого металла (жидкотекучесть становится выше), что облегчает заполнение сложной формы. Однако с ростом температуры растет объем растворенных в жидком металле кислорода, азота и других газов, что приводит к уменьшению жидкотекучести расплава. В связи с этим температура заливки в литейные формы углеродистой стали, в зависимости от химического состава, находится в пределах 1620...1520°С, а температура заливки чугуна - 1300...1450°С, что выше температуры линии ликвидус на З0...100°С.

При заливке металла недопустим турбулентный поток металла, так как будет проходить интенсивный захват воздуха расплавом; падающая струя металла не должна воздействовать непосредственно на рабочую поверхность стержня, формы, что может привести к их разрушению; путь струи металла не должен быть большим, чтобы не остудить металл.

Если коэффициент теплопроводности формы высок, то металл, контактирующий с формой, быстро охлаждается, что приведет к незаполнению узких щелей формы жидким металлом. В связи с этим коэффициент теплопроводности формы должен быть минимальным, а форма при заливке металла должна подогреваться.

На поверхности металла отливки могут быть включения формовочного материала. Механическая обработка такой поверхности затруднена.Струи жидкого металла могут разрушить тонкий поверхностный слой формы. Образуется пригар - слой спекшегося или пропитанного металлом формовочного материала, прочно связанного с поверхностью отливки. В связи с этим облицовочный слой формы толщиной 30 мм получают из специального материала. Для того чтобы стержень не пригорал к отливке, в смесь вводят уголь, графит, мазут, а для податливости стержней (что уменьшает остаточные напряжения в металле) добавляют древесные опилки и торф. Поверхности рабочего слоя формы и стержней покрывают органическими огнеупорными красителями. Кроме того, в данном случае материал стержня должен иметь пониженную газотворную способность, высокую газопроницаемость. При интенсивном охлаждении металл кристаллизуется, затвердевает около стенок формы, сокращаясь в объеме. Возможен такой случай, когда подпитка этих мест жидким металлом будет недостаточна, что приведет к образованию поры. Для производства качественной отливки литейная форма должна иметь достаточное количество прибылей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.