Рис. 8.4. Нерекомендуемая (а) и рекомендуемая (б) конструкции отливок

Полости должны быть открытыми и без поднутрений, что позволяет обойтись без стержней (рис. 8.4, а, б). При использовании стержней для оформления полости стержни должны крепиться с обоих концов, при этом их геометрия должна иметь простую форму (см. рис. 6.7).

Двусторонние бобышки следует заменить односторонними (рис. 8.5, а, б). При этом бобышки, расположенные с одной стороны заготовки, должны иметь одну высоту, что позволит их обрабатывать за один проход (рис. 8.5, в, г). Бобышки не должны затруднять извлечение модели из формы, для чего лучше использовать их геометрию в виде, показанном на рис. 8.5, д.

Так как малое сечение заготовки охлаждается и затвердевает раньше более массивного, то для производства качественной заготовки необходимо особое внимание обратить на направление затвердевания металла (рис. 8.6 а, б). Для устранения деформации спицы должны быть изогнутыми (рис. 8.6, в, г).

При анализе конструкции отливки следует иметь в виду, что формирование фасонных наружных поверхностей проще, чем внутренних (рис. 8.6, д, е). Также не следует создавать местные утолщения, где могут образовываться усадочные поры (рис. 8.6, ж, з).

Рис. 8.5. Нерациональное (а, в) и рациональное (б, г, д) расположение бобышек

Перечисленные рекомендации относятся к отливкам, получаемым при различных типах производства. В массовом производстве при отливке заготовок массой в несколько килограммов используют высокопроизводительные автоматические машины и линии для безопасной формовки. Такая технология не только снижает трудоемкость производства отливки, но и дает значительное сокращение объемов песчано-глинистых смесей, высвобождая транспорт на его перевозку и производственные площади, необходимые для хранения и переработки, а также создает лучшие условия труда. Вполне очевидно, что конструкция заготовки должна соответствовать такому технологическому процессу. Геометрия, размеры, металлоемкость и прочие особенности детали, изготовленной из литой заготовки, оказывают влияние на трудоемкость и себестоимость не только литейного производства,

но и последующей механической обработки. Так, например, припуск на обработку резанием отливок зависит от типа производства (табл. 8.4).

Таблица 8.4

Припуски (мм) на сторону на обработку резанием отливок из бронзы, латуни, силумина

|

Габаритный размер, мм |

Тип производства |

|||||

|

массовое |

серийное |

единичное |

||||

|

Отливки |

||||||

|

простые |

сложные |

простые |

сложные |

простые |

сложные |

|

|

200 |

2 |

2 |

2 |

3 |

3 |

4 |

|

201-300 |

2 |

2 |

2 |

4 |

4 |

5 |

|

301-500 |

3 |

3 |

3 |

5 |

5 |

6 |

|

501-800 |

3 |

4 |

4 |

5 |

5 |

7 |

|

801-1200 |

4 |

5 |

5 |

6 |

6 |

8 |

|

1201-1800 |

4 |

5 |

5 |

7 |

7 |

9 |

Ряд заготовок, ранее получаемых штамповкой, может быть заменен отливками, например, из высокопрочного чугуна, что на 60% сокращает отход металла в стружку. При этом зачастую, учитывая пористость чугуна, улучшаются условия работы сопрягаемых деталей, что, в частности, наблюдалось при изготовлении из отливки коленчатого вала компрессора.

В связи, с этим технологичность конструкции литых заготовок оценивают по ряду показателей, в которые входят удельная трудоемкость и себестоимость необрабатываемой поверхности Кнп - это отношение механически не обрабатываемой поверхности ко всей поверхности литой заготовки, коэффициент габаритности:

Кv = ![]() дм3/м,

дм3/м,

где V - объем литой детали, определяемый ее габаритами, дм3, М - масса литой заготовки. При этом чем больше коэффициенты Ким , Кнп и чем меньше коэффициент Кv , тем рациональнее конструкция заготовки.

Определенное значение при оценке технологичности заготовки имеет коэффициент конструктивной сложности Ксл , который принимает значения от нуля до единицы. При этом чем больше величина указанного коэффициента, тем рациональнее конструкция заготовки. Для литых заготовок, имеющих

Рис. 8.6. Нерациональные (а, в, д, ж) и рациональные (б, г, е, з) конструкции отливок

габаритные размеры А (наибольший размер), В (средний), С (наименьший размер), определяющие габаритный параллелепипеда, коэффициент Ксл равен:

Ксл =

где А, В, С - габаритные размеры, м; М - масса заготовки, кг; йт - плотность отливки, кг/м3; S - площадь поверхности заготовки, м2. Коэффициент Ксл для габаритного цилиндра будет равен:

Ксл =

где R - габаритный размер заготовки, м; L - длина габаритного цилиндра, м.

Для заготовок, которые вписываются в габаритный шар, коэффициент Ксл

равен:

Ксл =

где Rm - габаритный радиус шара, м.

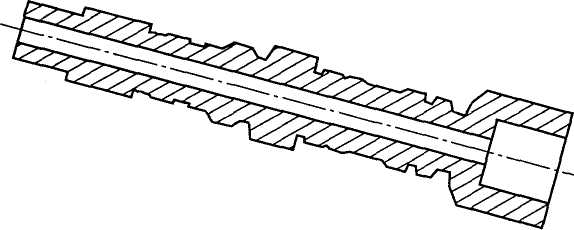

8.5. ПРОИЗВОДСТВО РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ ЛИТЬЕМ В ОБОЛОЧКОВЫЕ ФОРМЫ (рис. 8.7)

НИИавтопром, являющийся разработчиком технологии, использует для литья распределительных валов в оболочковые формы низколегированный чугун, который обладает высокими литейными свойствами, а также повышенной маслоемкостью, что увеличивает долговечность вала в 1,5 раза в сравнении со стальными валами. Кроме того, разработанная технология позволяет уменьшить припуски на механическую обработку в 2...2,5 раза, снизить массу заготовки на 30...35%, а также уменьшить себестоимость вала.

Рис. 8.7. Заготовка распределительного вала, произведенная литьем в оболочковые формы

8.6. ПРОИЗВОДСТВО ЗАГОТОВОК ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ ЛИТЬЕМ В КОКИЛЬ

Вцехе алюминиевого литья производят заготовки головок блоков цилиндров двигателей внутреннего сгорания легковых автомобилей литьем в кокиль.

На периодически вращающейся платформе могут устанавливаться до пяти однопозиционных кокильных машин с индивидуальным приводом их подвижных частей. Вес отливки с литником составляет около 20 кг, цикловая производительность 50 штук в час. Мерный ковш с металлом перемещается горизонтально на 1500...2000 мм, а цижок выдачи дозы в заливочный ковш не превышает 40 сек. Общий вес пятипозиционной кокильной машины карусельного типа составляет более 35 тонн.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.