Центробежным литьем производят заготовки из любых металлов и сплавов, в том числе из жаропрочных, коррозионно-стойких, из которых получают как тела вращения, так и сложнофасонные детали массой до 150 кг.

Формирование

отливок осуществляется из расплавленного металла

во вращающихся формах под действием центробежных сил на специальных

машинах с горизонтальной (рис. 7.5) и вертикальной (рис. 7.6) осями

вращения. При этом машины с горизонтальной осью вращения в основном применяются

в случае, если отношение максимального диаметра формы 2 к длине l производимой заготовки меньше 1, а при ![]() > 1 применяются машины с вертикальной осью вращения.

> 1 применяются машины с вертикальной осью вращения.

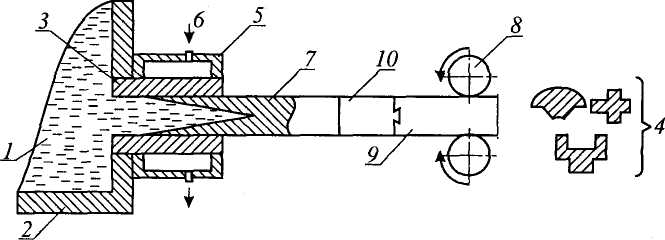

В машинах с горизонтальной осью вращения (рис. 7.5) расплавленный металл из ковша заливают по направлению стрелки во вращающуюся форму, расположенную между крышками 2, 3. Расплавленный металл под действием центробежной силы прижимается к форме, образуя наружную поверхность отливки 4, а внутренняя часть отливки представляет собой свободную поверхность. Частота вращения формы зависит от многих факторов и в центробежной машине с горизонтальной осью вращения находится в пределах 200... 1400 об/мин, а с вертикальной осью - от 160 до 500 об/мин.

|

|

|

|

|

\М\4_ |

а)

б)

Рис. 7.5. Центробежное литье на машине с горизонтальной осью вращения формы (а) и изменение сил, действующих на расплав (б): / - направление подачи расплава; 2-3 - крышки; 4 - жидкий металл

Рис. 7.6. Схемы центробежного литья на машинах с вертикальной осью вращения формы (а, б): 1 - направление подачи расплава; 2 - крышка; 3 - литейная форма; 4 - жидкий металл

При использовании машины с горизонтальной осью на расплавленный металл действует центробежная сила Nц и сила тяжести G. При вращении формы с залитым в нее расплавом нижняя часть металла находится под действием суммарной силы Nи = Nц + G, а верхняя часть - под действием силы Nв = Nц - G. Изменение суммарной силы в радиальном направлении обусловливает периодическое перемещение расплава, что, разрушая зарождающиеся кристаллы, приводит к увеличению центров кристаллизации, формируя мелкодисперсную структуру металла производимой заготовки. Для формирования заданной направленности кристаллизации вместе с расплавом в машину заливают перегретый шлак, который существенно уменьшает теплоотдачу через внутреннюю поверхность отливки. В итоге на рассматриваемой поверхности корочка затвердевающего металла образуется в последнюю очередь, что исключает формирование усадочных раковин в отливке.

Под действием центробежной силы газы, шлак и неметаллические включения выдавливаются на внутреннюю поверхность отливки, увеличивая припуск на обработку указанной поверхности. Под воздействием центробежной силы в расплаве, имеющем различные по плотности химические элементы, наблюдается химическая ликвация, обусловливая неравномерное распределение элементов по толщине литой заготовки. Так, в частности, при производстве центробежным литьем заготовки из свинцовой бронзы на наружной поверхности заготовки сосредоточился свинец, а на внутренней - медь.

В машинах с вертикальной осью вращения (рис. 7.6) расплавленный металл по направлению стрелки 1 заливают через окно крышки 2 во вращающуюся форму 3. На расплав действует центробежная сила Nц и сила тяжести G, имеющие различные направления действия, в связи с чем суммарная сила будет равна:

![]()

Растекаясь по дну формы, металл увлекается действующими силами и прижимается к боковой цилиндрической стенке, образуя вокруг нее кольцевой слой жидкого металла 4. В итоге при вращении формы вокруг вертикальной оси внутренняя свободная поверхность расплавленного металла имеет форму параболоида вращения, что приводит к разностенности отливки по высоте. Это снижает возможность применения таких машин.

Машины с вертикальной осью вращения более сложны в сравнении с машинами с горизонтальной осью и служат для производства заготовок большого диаметра и малой высоты, а также заготовок типа фланцев, дисков и фасонных отливок.

В целях повышения срока службы машин для центробежного литья металлическая изложница покрывается жаропрочным составом или песчано-глинистой смесью, образуя соответствующую форму; также в изложнице располагают оболочковую форму. В последнем случае пространство между изложницей и оболочковой формой заполняют металлическим наполнителем, что повышает прочность формы и надежно фиксирует ее.

При центробежном литье исключаются затраты на изготовление стержней, уменьшается расход металла на литниковую систему, улучшается заполняемость форм металлом и повышается плотность отливок по сравнению с литьем в песчаные формы.

Центробежное литье фасонных деталей следует применять только в тех случаях, когда обычным литьем в неподвижные формы эти изделия либо невозможно получить, либо их получают с низкими технико-экономическими показателями. Особенно оно целесообразно при изготовлении отливок тонкостенных деталей с извилистыми очертаниями, с тонким и острым рельефом, малыми радиусами округлений; а также при производстве заготовок из сплавов с пониженной жидкотекучестью.

Рис. 7.7. Схема установки для горизонтального непрерывного литья

Положительные стороны центробежного литья:

- Получают отливки из любых литейных сплавов различных размеров (трубы диаметром 1800 мм и длиной 6000 мм) с производительностью 40-50 труб в час.

- Получают детали крупносерийного и массового производства.

- Не требуются стержни, литниковая система, Квг = 0,9...0,95, себестоимость снижается на 20-30%.

- Условия труда лучше, чем при литье в песчано-глинистые формы.

- Получают плотные отливки с малой толщиной стенок даже при использовании литейных сплавов с низкой жидкотекучестью.

- Центробежные силы улучшают заполнение формы жидким металлом, уплотняют металл и ускоряют вытеснение газовых пузырьков и неметаллических включений (менее плотных, чем расплав) на внутреннюю поверхность отливки: в ряде случаев центробежные отливки по своим свойствам оказываются на уровне поковок.

- По экономии металла и снижению трудозатрат превосходят поковки.

- Возможность получения двух- и многослойных, а также армированных изделий.

Недостатки центробежного литья:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.