В целях автоматизации процесса для формовки используются смеси одного состава в качестве как облицовочных, так и наполнительных.

Смеси расходуются в большом объеме. Так, например, на производство одной тонны заготовок из чугуна расходуется до 10 м3 формовочных и до 0,7 м3 стержневых смесей. При этом у 95% всех смесей свойства в процессе заливки металла не изменяются, и около 7% смесей выбрасывается в отвал.

![]()

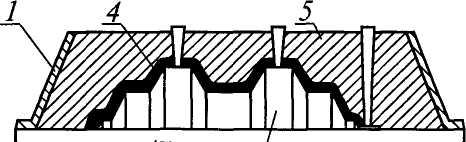

Рис. 6.6. Получение литейной формы верхней половины отливки детали, показанной на рис. 6.3: 1 - опока верхняя; 2 - модельная плита; 3 - модель, показанная на рис. 6.5; 4 — рабочий слой формы; 5 — глинисто-песчаная смесь

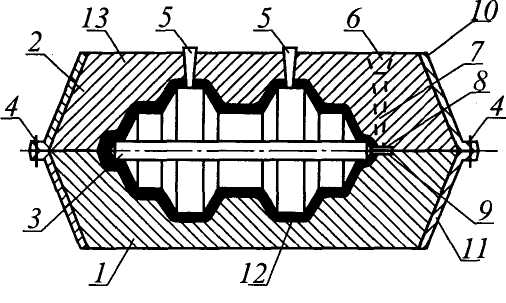

Рис. 6.7. Литейная форма: 1 - нижняя полуформа, 2 - верхняя полуформа; 3 - стержень; 4 - штырь; 5 - прибыль; 6 - литейная воронка; 7 - стояк; 8 - шлакоуловитель; 9 - питатель; 10 - опока верхняя; 11 — опока нижняя; 12 — рабочий слой формы; 13 — выпор-канал

Модели прибылей и литников из формы удаляют путем перемещения их вверх, а модель верхней части детали - вниз. Благодаря наличию уклонов модели легко извлекаются из формы.

На рис. 6.7 показана литейная форма, подготовленная для заливки металла. Расплав заливают в форму через литниковую систему, в которую входят литейная воронка 6, стояк 7, шлакоулавливатель 8, выпор-канал 13 для вывода газов из формы, прибылей 5 и других элементов. При заливке расплавом формы все перечисленные элементы литейной системы заполняются жидким металлом, и после охлаждения отливки вместе с формой до температуры выбивки литейную форму разрушают, производя вытряхивание (выбивку) полученной отливки (рис. 6.8). Объем литейной системы составляет значительную часть получаемой отливки. Так, например, литейная система, используемая при производстве заготовок из серого чугуна, составляет 20...40% массы отливки, из белого чугуна -30...60%, из стали - 60...80% и из цветных сплавов 35...80%.

После отделения от отливки прибылей и литниковой системы получают заготовку (рис. 6.9), которую после термической обработки (при необходимости) и очистки контролируют и отправляют в механический цех.

При изготовлении чугунных отливок в станкостроении затраты труда на основные операции, согласно данным ВПТИлитпрома, распределяются следующим образом: формовочные работы – 26%, изготовление стержней – 19%, плав-

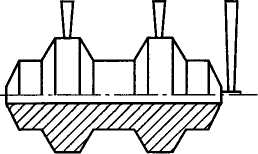

Рис. 6.8. Отливка

ка металла - 14%, выбивка отливки из формы - 7%, обрубка и очистка литой заготовки - 14%, вспомогательные работы - 20%.

В песчано-глинистые формы отливают заготовки многих деталей автомобиля ЗИЛ-130, например, крышку коробки передач, ступицу переднего колеса, блок цилиндров и другие.

![]()

Положительные стороны производства заготовок в песчано-глинистые формы:

1. Универсальность способа, получение сложнофасонных заготовок различных размеров, в том числе и крупногабаритных; используют во всех типах производства.

2. Изменяя способ формовки, используя различные материалы моделей и составы формовочных смесей, можно получить отливки с большей точностью, с Rz= 20 - 80 мкм (при хромо-магнезитовых формовочных смесях).

Металлические модели позволяют снизить на 10% припуски под механическую обработку, обеспечить точность по 14-17 квалитету вместо 16-17, на 10-12% повысить Квг за счет уменьшения литейных уклонов от 1-3° при ручной до 0,5-1° при машинной формовке.

3. Низкая стоимость отливок: из чугуна серого - 120 руб./т, из ковкого чугуна - 150 руб./т, из стали - 125-250 руб./т (цены 1988 г.).

|

|

Рис. 6.9. Полученная литьем заготовка детали, показанной на рис. 6.3.

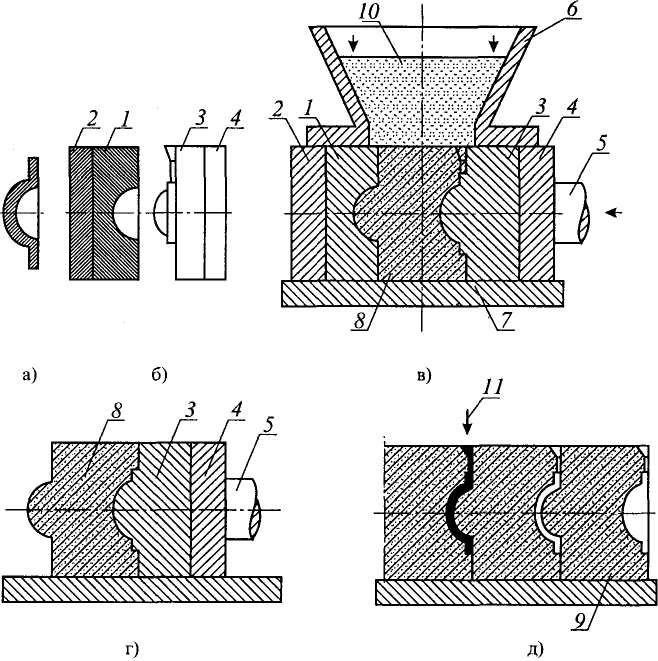

Рис. 6.10. Линия безопочной формовки

Недостатки способа литья в песчано-глинистые формы:

1. При литье в песчано-глинистые формы от 15-25% до 35% массы отливки превращается в стружку при механической обработке, на что расходуется около 25% вырабатываемой энергии.

2. Способ литья в песчано-глинистые формы связан с большим грузопотоком вспомогательных материалов, повышенной трудоемкостью.

3. Припуски при ручной формовке составляют 3-7 мм, а при

машинной - 2,5-4 мм.

4. КВГ = 0,3...0,5, Квг = 0,70...0,75, Ким= 0,25-0,35. Ким при литье стальных заготовок меньше, чем при литье чугунных.

5. Трудоемкость механической обработки заготовки от всей трудоемкости 50-80%. Брак находится в пределах 5%, который получают, как правило, за счет некачественной формовки песчано-глинистой смеси, что приводит к образованию рыхлого слоя формы. Для устранения этого недостатка необходимы специальные формовочные машины, механизация работ по получению форм.

6.4. АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОПОЧНОЙ ФОРМОВКИ

Стремление автоматизировать процесс формовки и уменьшить объем используемой смеси привело к разработке автоматизированной безопочной формовки, осуществляемой на машине Дисаматик 2013. Машина Дисаматик 2013 является пескодувно-прессовой машиной, осуществляющей предварительное уплотнение смеси в форме пескодувным способом, а окончательное прессование с высоким удельным давлением, обеспечивая производство 200...250 форм в час. При этом в основном автоматическая линия применяется для получения безопочных форм размером 600 мм с вертикальным разъемом (рис. 6.10).

На рис. 6.10, а показана деталь, заготовку для которой в условиях массового производства целесообразно получать на автоматической линии. Для получения литейной формы используются модели 1, 3 (см. рис. 6.10, б), которые формируют левую и правую часть заготовки. На первой позиции (см. рис. 6.10, в) автоматической линии устанавливают модели 1, 3, пространство между которыми и плитой 7 заполняют с помощью головки 6 высококачественной формовочной смесью 10 во влажном состоянии, уплотняя ее пескодувно-прессовым способом. После чего формовочная смесь прессуется плунжером 5. После окончания прессования формовочной смеси модель 1 с под модельной плитой 2 отходит в сторону, давая возможность переместиться уплотненному объему 8 формовочной смеси под действием плунжера 5, действующего на плиту 4 до контакта с предыдущим 9 уплотненным объемом (см. рис. 6.10, г, д). В образующуюся полость по стрелке 11 заливают подготовленный расплав.

СПЕЦИАЛЬНЫЕ ВИДЫ ЛИТЬЯ

Переход к специальным видам литья уменьшает припуски, увеличивает коэффициент использования металла, снижает трудоемкость механической обработки, обеспечивает внедрение механизации и автоматизации, сокращает расход формовочных материалов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.