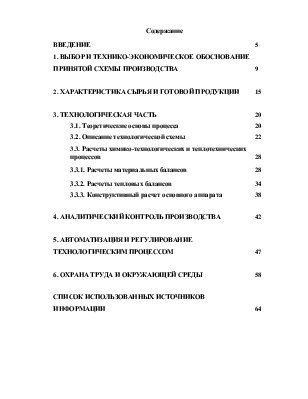

Содержание

1. Выбор и технико-экономическое обоснование принятой схемы производства 9

2. Характеристика сырья и готовой продукции 15

3. Технологическая часть 20

3.1. Теоретические основы процесса 20

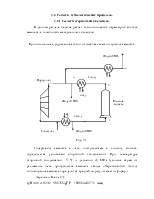

3.2. Описание технологической схемы 22

3.3. Расчеты химико-технологических и теплотехнических процессов 28

3.3.3. Конструктивный расчет основного аппарата 38

4. Аналитический контроль производства 42

5. Автоматизация и регулирование

технологическим процессом 47

6. Охрана труда и окружающей среды 58

Список использованных источников

информации 64

Введение.

Во всех индустриально развитых странах азотная промышленность является в настоящее время одной из основных ведущих отраслей. Доказательством этого служат цифры, характеризующие стремительный ,рост производства связанного азота. В 1955 г. во всем мире было произведено аммиака около 8 млн. т, в 1965 г. — 20 млн. т, в 1975 г. — 66 млн. т, а в 1980 г. — более 100 млн. т. Ожидается, что в 1985 г. его производство превысит 120 млн. т.

Такое бурное развитие азотной промышленности диктуется в первую очередь необходимостью удовлетворения неудержимо растущего населения земного шара продуктами земледелия. Без минеральных удобрений, и в первую очередь азотных, невозможно решить задачи интенсификации сельского хозяйства, а с (ростом интенсивности сельского хозяйства растет дефицит в связанном азоте в обрабатываемых почвах. Подсчитано, что в ближайшее время потребность сельского хозяйства всей планеты в связанном азоте должна превысить 200 млн. т.

Производству азотных удобрений и их основы, аммиака, в нашей стране всегда уделялось первостепенное внимание. Среднегодовой темп прироста производства аммиака за последние 20 лет составлял 10—19%. В 1980 г. азотная промышленность произвела более 20 млн. т аммиака. Рост производства азотных удобрений будет продолжаться и дальше.

Наиболее обобщенной характеристикой, отражающей достижения как в области физико-химических исследований, так и в области технологии и аппаратурного оформления процесса, являются удельные энергетические затраты на производство 1 т аммиака. Если первые отечественные установки по производству аммиака, основанные на электролизе воды или газификации кокса, расходовали соответственно 5,6 и 4,6 т условного топлива на тонну аммиака, то современный агрегат производства аммиака расходует всего 1, 2 т.

Первые этапы развития производства аммиака характеризуются стремлением к совершенству отдельных технологических звеньев общего процесса. Строительство новых заводов и установок осуществляется на основе все более рациональных и совершенных технологических схем, применяются все более надежные конструкции технологических аппаратов и энергетических машин, более активные, селективные и стабильные катализаторы растворители и поглотители. Растет степень автоматизации управления производством, используются достижения химической физики, укрупняются мощности единичных агрегатов синтеза аммиака.

В развитии отечественной азотной промышленности большое значение имел перевод производства на более экономичный, менее дефицитный, по сравнению с коксом, вид сырья — природный газ. Это потребовало изменения методов получения и очистки технологического газа, разработки новых видов технологического оборудования, аппаратов и арматуры, разработки новых видов катализаторов, увеличения 'Производительности установок.

В середине 60-х годов в химической технологии, и в первую очередь в производстве аммиака, произошли коренные изменения. Эти изменения были подготовлены теорией химической технологии, разработавшей принцип построения энерго-технологических схем производства. Этот принцип предусматривает генерирование всей энергии, необходимой для осуществления процесса производства внутри технологической схемы.

Практически полная рекуперация тепла всех экзотермических реакций, составляющих процесс производства аммиака, дает возможность получать пар высоких энергетических параметров (100-105 Па и 500°С) и полностью удовлетворить потребность производства в механической энергии и технологическом паре.

К этому времени были накоплены значительные знания и опыт в области химической технологии, кинетики и катализа, аппаратурного оформления процессов. Все это позволило осуществить конверсию природного газа в трубчатых печах, низкотемпературную конверсию оксида углерода, очистку технологического газа от диоксида углерода и тонкую каталитическую очистку синтез-газа от кислородсодержащих оксидов углерода под давлением 35•105 Па. Взамен суммы контрольно-измерительных приборов, которые помогали поддерживать заданный технологический режим на каждой стадии процесса, были созданы автоматизированные системы управления процессом производства аммиака как единым целым. Управление осуществлялось с применением электронных вычислительных машин, вначале в режиме контроля и советов оператору, а затем с передачей ей всех функций оперативного управления в оптимальном режиме.

Значительные успехи металлургов, которые сумели создать реакционные трубы из высоколегированной хромо-никелевой стали, способные работать в условиях одностороннего внутреннего давления (35—40) • 105 Па, при температуре стенки около 900 °С безаварийно в течение 10 лет, позволили сконструировать весьма сложный технологический аппарат — трубчатую печь парового риформинга углеводородов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.