К этому времени машиностроители закончили свои продолжительные исследования и предложили химической технологии центробежный компрессор, который обладал рядом преимуществ перед применявшимся до сих пор поршневым компрессором. Центробежный компрессор имеет большую производительность, значительно большее время безостановочного пробега, чем поршневой. Его конструкция рассчитана таким образом, что компримируемый синтез-газ совершенно не загрязняется смазочным маслом. Приводом центробежного компрессора является паровая турбина, что также хорошо сочетается со всей энергетической схемой агрегата производства аммиака, внутри которой вырабатывается водяной пар энергетических параметров.

В результате огромного объема творческой работы специалистов многих отраслей промышленности: ученых и инженеров технологов-химиков, металлургов и машиностроителей, энергетиков и специалистов по автоматизации был спроектирован, строителями и монтажниками сооружен современный агрегат производства аммиака. Большая работа была проделана на заводах, в цехах производства аммиака. Инженеры и рабочие в короткие сроки добились надежной работы агрегатов.

В настоящее время большая часть аммиака отечественная азотная промышленность вырабатывает на современных агрегатах. В ближайшей перспективе практически весь аммиак будет производиться на агрегатах, построенных по энерготехнологическим схемам.

Технико-экономические показатели современного агрегата производства аммиака оказались значительно лучше, чем показатели производства аммиака, построенного по технологическому принципу. Кроме того этот агрегат обладает одним из важнейших преимуществ современных производств — высокой производительностью труда.

Дальнейшее совершенствование производства аммиака направлено на повышение его коэффициента полезного действия, на более рациональное использование сырьевых и энергетических ресурсов, на увеличение надежности работы энергетических машин и технологических аппаратов, системы автоматизации и исполнительных механизмов, катализаторов, адсорбентов и растворителей.

1. Выбор и технико-экономическое обоснование принятой схемы производства

Агрегаты синтеза аммиака мощностью 1360 т/сут.

Агрегат на отечественном оборудовании (31,5 МПа) [4]

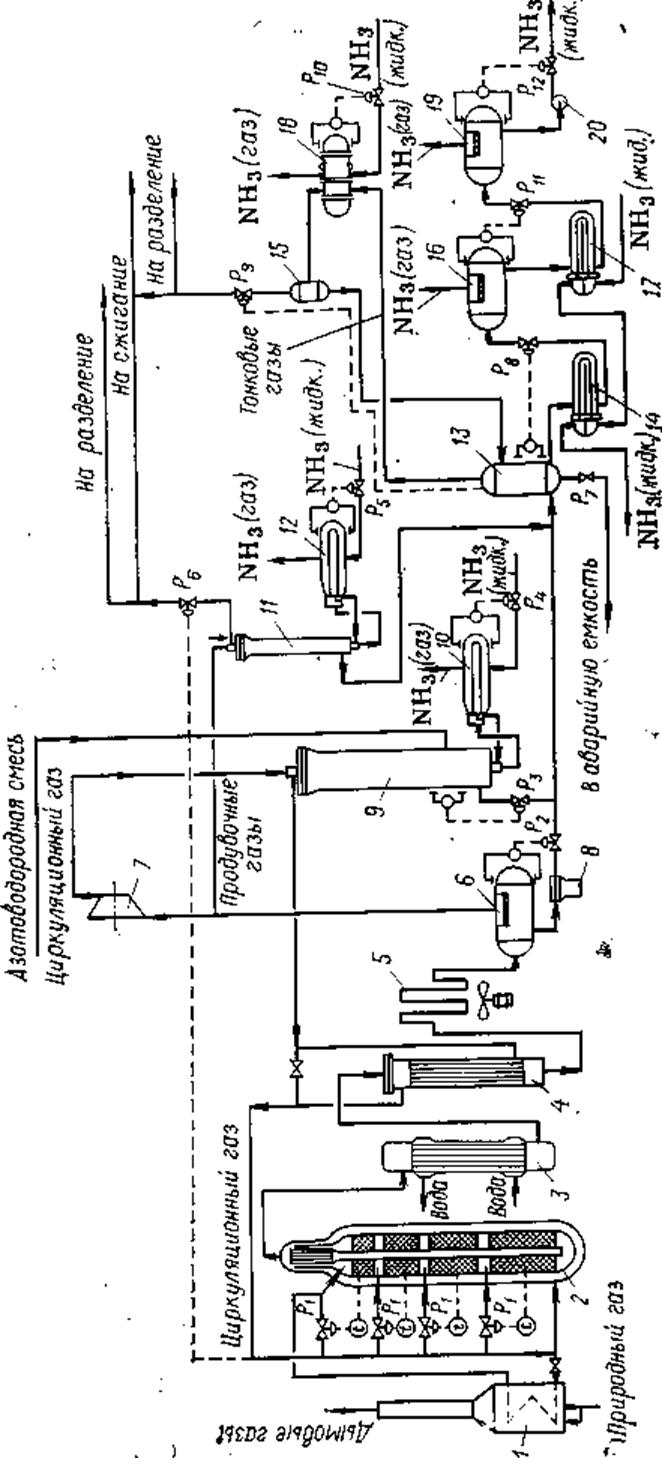

В этом агрегате (рис. 1.1) азотоводородную смесь, которая содержит 0,3% (об.) Аг, до 1% (об.) СН4, до 20 млн. долей СО и СО2, сжимают в четырехступенчатом центробежном компрессоре до давления 31,5 МПа и после охлаждения в воздушном холодильнике до 40 °С направляют в конденсационную колонну 9 агрегата синтеза аммиака. Барботируя через слой жидкого аммиака, она промывается от следов влаги и диоксида углерода и смешивается с циркуляционным газом в сепарационной части колонны. Смесь газов проходит через корзину с кольцами Рашига для отделения капель аммиака, поднимается по трубкам теплообменника, где, охлаждая газ в межтрубном-пространстве, нагревается до 35—45 °С и выходит из конденсационной колонны в выносной теплообменник 4. В межтрубном пространстве теплообменника газ нагревается до 140—190 °С (встречным газом, идущим по трубкам) и направляется в колонну синтеза 2.

Перед колонной синтеза газовая смесь, содержащая 3,3% (об.) NН3, разделяется на несколько потоков. Основной поток газа идет в низ колонны синтеза, поднимается по кольцевому зазору между корпусом колонны и катализаторной коробкой и поступает в теплообменник, размещенный над катализаторной коробкой в корпусе меньшего диаметра. В межтрубном пространстве теплообменника газ нагревается до 400—440 °С за счет теплообмена с газом, выходящим из катализаторной коробки, и поступает в катали-заторную зону, где происходит образование аммиака из азотоводородной смеси. Четыре линии служат для введения в колонну синтеза газа перед каждой полкой для регулирования температуры реакции. Шестую линию, соединенную с огневым подогревателем, используют в период пуска для разогрева системы..

Пройдя

последовательно четыре слоя катализатора, газовая смесь, содержащая 14—16%

(об.) аммиака при температуре 480—530 °С по центральной трубе поднимается вверх,

проходит по трубкам теплообменника, где охлаждается до 335 °С и выходит из

колонны синтеза. Далее газовая смесь проходит

по трубкам подогревателя воды 3, охлаждается до 215 °С, нагрева питательную деаэрированную воду от 102 до 286 °С,

проходит по трубкам выносного теплообменника 4, охлаждаясь до 60—75 °С, и

поступает в аппараты воздушного охлаждения 5.

Аммиак, сконденсировавшийся при охлаждении газовой смеси до 30— 40 °С, отделяется в сепараторе 6, проходит магнитный фильтр 8, где очищается от катализаторной пыли, дросселируется до 2 МПа и выдается в сборник 13.

Газовую смесь, содержащую 10—12% (об.) аммиака, направляют из сепаратора в циркуляционное колесо компрессора 7, где дожимают да 31,5 МПа, компенсируя потери давления в системе, и подают во вторичную конденсационную систему, состоящую из конденсационной колонны и испарителя жидкого аммиака 10. В конденсационную колонну 9 газ вводят сверху; он проходит межтрубное пространство теплообменника, охлаждаясь газом, идущим по трубкам, до 20—25 °С, и поступает в испаритель 10, где охлаждается до минус 5—0 °С аммиаком, кипящим в межтрубном пространстве испарителя при температуре минус 12 °С. Смесь охлажденного циркуляционного газа и сконденсировавшегося аммиака подают в сепарационную часть конденсационной колонны 9, где происходит отделение жидкого аммиака от газа. Циркуляционный газ смешивают с азотоводородной смесью, и цикл повторяется. Жидкий аммиак из конденсационной колонны 9 при температуре минус 5 — минус 2 °С дросселируется до 2 МПа и выдается в сборник 13.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.