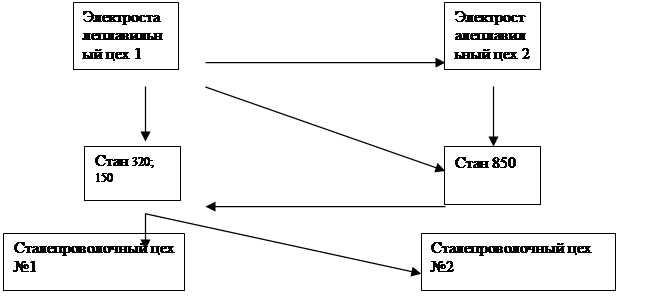

Удачное расположение на перекрестке международных магистралей, близость границ предопределили успешное развитие завода. Как видно из рисунка 1.1. структура основного производства завода представлена сталеплавильным, прокатным и метизным производством, а также вспомогательными, ремонтными и энергетическими цехами и службами, аналитическими и испытательными центрами.

|

Рисунок 1.1- Схема взаимосвязи основных цехов.

Металлургическое производство завода представлено двумя электросталеплавильными цехами (ЭСПЦ-1 и ЭСПЦ-2). В составе этих цехов - три дуговые печи емкостью по 100 тонн каждая, с трансформатором, мощностью 75 МВА (две печи в ЭСПЦ-1 и одна в ЭСПЦ-2), три машины непрерывного литья заготовок сечением 125´125 мм, 250´300 мм, и 300´400 мм, двумя установками «печь-ковш», два вакууматора типа RH и VD (ЭСПЦ-2), комплекс оборудования по футеровке, сушке и разогреву сталеразливочных и промежуточных ковшей, подготовке и ремонту кристаллизаторов

Прокатное производствоимеет в своем составе: мелкосортный непрерывный 20-ти клетьевой стан 320, мелкосортный непрерывный 16-клетьевой стан 150, с линией изготовления горячекатаного и термоупрочненного сортового проката, проволочный 10-клетьевой блок Моргана с системой охлаждения Стилмор; комплекс оборудования по упаковке и обвязке продукции. А также среднесортовой 2-х валковый стан 850 с комплексом оборудования по отделке проката, включающим дробеструйную установку для удаления окалины с поверхности проката, установку ультразвукового контроля макроструктуры, установку флуоресцентного контроля наличия поверхностных дефектов проката, установку абразивной зачистки дефектов поверхности, агрегат холодной резки проката на мерные длины и обвязки товарной продукции, колодцы замедленного охлаждения для противофлокенной обработки.

Метизное производство завода представлено двумя сталепроволочными цехами производства металлокорда (СтПЦ-1 и СтПЦ-2). В состав технологического оборудования цехов входят установки солянокислого вибрационного травления, станы грубого волочения 6/560, 7/560, 9/550,стан среднего волочения 9/350, 24 ниточные агрегаты патентирования со свинцовыми ваннами, агрегат бронзирования, агрегаты латунирования с установками электроконтактной (СтПЦ-1) и индукционной (СтПЦ-2) диффузии, станы тонкого волочения НТ-12А, НТ-12 (СтПЦ-1), НТ-12,6; НТ-25,6; НТ-30,8; НТ-40.10 (СтПЦ-2), машины свивки прядей, сердечников и металлокорда одинарного кручения СД 2/2+1,СД 2/6+1, двойного кручения ТД 2/202, ТД 2/401, ТД 2/402, ТД 2/601, СТД-10, Ri/10, RiR/15, машины оплетки 84/2х, FV88/2, а также линии инспекции качества и оборудование для упаковки.

В состав вспомогательных цехов и обслуживающего общезаводского хозяйства входят следующие цеха: железнодорожный, копровый, газокислородная станция, складское хозяйство, энергетический, энергоремонтный, ремонтно-механический, деревообрабатывающий, цех производства товаров народного потребления, водоочистные сооружения.

В настоящее время производство проволоки РМЛ тонких (0,25-0,50мм) диаметров осуществляется по нескольким технологическим схемам в зависимости от диаметра. На рисунке 1.2, представлены две основные схемы производства высокопрочной проволоки РМЛ.

После введения в строй нового заготовочного стана 150 и применения, специально разработанного для металлокорда температурно-скоростного режима прокатки и охлаждения на линии Стилмор, удалось обеспечить получение структуры пластинчатого перлита не более балла 1-2. Такая структура катанки позволяет вести знакопеременное волочение с суммарным обжатием eS = 91 % без промежуточного патентирования /1/ при этом показатели пластичности и прочности не выходят за пределы указанные в технологических картах. Установленные же в настоящее время на участке грубого волочения станы, могут обеспечить лишь суммарное обжатие eS = 67,2 – 82 % , при необходимой, в данном случае , eS = 91 %.

На основании вышесказанного, заготовка для проволоки Æ 0,25-0,3 мм (рисунок 1.2.а), в отличие от технологического процесса изготовления проволоки больших диаметров (рисунок 1.2.б), в процессе изготовления подвергается волочению на станах среднего волочения прямоточного типа, с промежуточным накоплением проволоки, минуя операцию промежуточного патентирования.

|

|

|

|

|

![]()

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.