Годовую производительность агрегата патентирования-латунирования при производстве усредненного размера проволоки РМЛ, рассчитывают по формуле (1.6.):

![]() = 2160´61´0.78´1.02725´40´7769´10-5= 33253 т/г.

= 2160´61´0.78´1.02725´40´7769´10-5= 33253 т/г.

Исходные данные для расчета взяты из технологических карт и требований к действующему технологическому процессу для производства проволоки РМЛ Æ 0,30 мм и Æ 0,50 мм. Результаты расчета для остальных агрегатов и участков приведены в таблице 1.1.

Таблица 1.1 - Пропускная способность оборудования

|

Наименование участка |

Производительность |

|

Травильный |

36947 т\г. |

|

Грубого волочения |

25859 т\г. |

|

Агрегат патентирования-латунирования |

33253 т\г. |

|

Среднего волочения |

41759 т\г. |

|

Тонкого волочения |

17473 т\г. |

Как видно из таблицы 1.1 пропускная способность тонкого (17473) и грубого волочения (25859) определяют производительность цеха в целом. Остальные участки, при действующей технологии, не ограничивают возможность увеличения объемов производства.

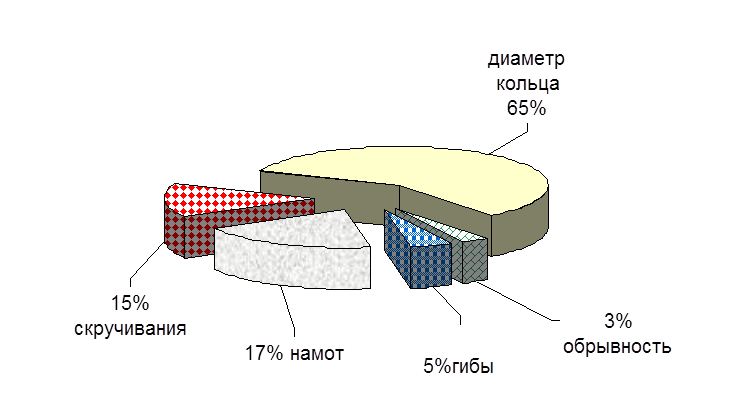

В настоящее время при производстве проволоки РМЛ тонких диаметров существует несколько проблем связанных с качеством. Значительный процент готовой высокопрочной проволоки РМЛ Æ 0.50 мм отбраковывается на линии инспекции по такому виду брака, как диаметр кольца. Статистические данные по дефектам приведены на рисунке 1.4.

Одной из причин возникновения этого вида брака является сложность в настройке соосности дополнительной волоки, установленной в волокодержателе на стенке ванны.

По статистическим данным за прошлый год, почти половина, отправленной по заказам проволоки РМЛ Æ 0.30 мм, вернулась с рекламациями по намоту и разломанным катушкам.

Вся готовая продукция РМЛ в настоящее время поставляется в пластиковых катушках. РМЛ Æ 0.30 мм на участке тонкого волочения работают на станах НТ 12.6 (мощность двигателя 30 кВт) намоточные устройства которых не предназначены для установки

|

Рисунок 1.5 – статистические данные по рекламациям на проволоку пластиковых катушек, т.е. натяжение проволоки на намотке постоянное, равное 5 Н без возможности регулировки. При использовании пластиковых катушек натяжение проволоки на намотке не должно превышать 3,5 Н.

Контроль ширины намота, практически на всех волочильных станах участка тонкого волочения, осуществляется оператором, но человеческий фактор не всегда надежен, поэтому необходимо искать пути к его исключению.

Устранить вышеизложенные проблемы производства и улучшения качества можно путем усовершенствования технологического процесса, проведения модернизации участка тонкого волочения (увеличение парка основного оборудования), с выбором современных волочильных станов мокрого волочения со скольжением. Решение вышеописанных задач позволит повысить качество продукции, увеличить объем выпуска проволоки РМЛ, улучшить условия труда рабочих, а также снизить расход материалов и энергоносителей, что повлечет за собой снижение себестоимости.

На основании вышеприведенного анализа технологии и загрузки оборудования цеха, установлено, что увеличение объемов производства тонкой проволоки возможно только увеличивая производительность участка тонкого и грубого волочения.

В соответствии с этим для увеличения производства проволоки и в частности проволоки РМЛ необходимо в первую очередь, установка на участке тонкого волочения дополнительных станов. На основании вышеизложенного предлагается два варианта модернизации:

а) установка дополнительных станов действующего типа НТ 12.6 теоретическая годовая производительность при производстве проволоки РМЛ Æ 0,30 мм, Аг =124 т/г (максимальная скорость производства из технологических карт V = 8 м/с), с дополнительной модернизацией намоточных устройств: установка балерины с возможностью плавной регулировки натяжения намотки, и устройства автоматического контроля ширины укладки;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.