Размеры элементов приспособления и положение центров отверстий в них и в малогабаритных образцах подобрано таким образом, чтобы общая длина приспособления с установленным малогабаритным образцом равнялась длине стандартных образцов по ГОСТ 9454-78* и составляла 55 мм.

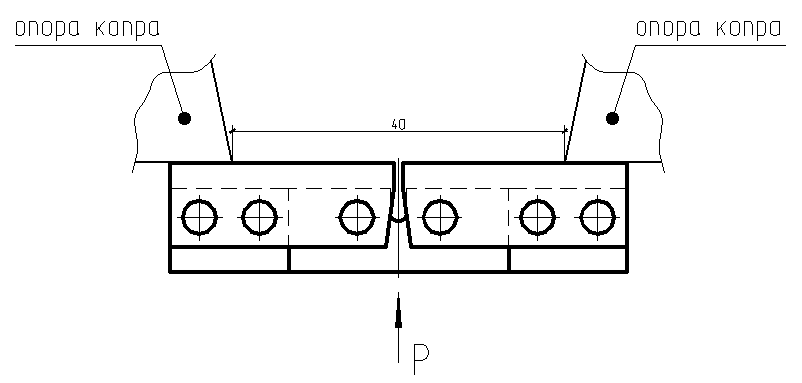

Для нагружения при испытании малогабаритный образец с элементами приспособления устанавливается в опорах копра МК-30А (см. Рис. 5.).

Рисунок 5 - Схема испытания малогабаритного образца на ударную вязкость.

С целью обеспечения свободного поворота элементов приспособления при нагружении малогабаритного образца на внутреннем торце каждого из элементов приспособления сделан скос (см. Рис. 3.).

4. МЕТОДИКА ОБРАБОТКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

4.1 Определение ударной вязкости

Для испытаний было изготовлено несколько партий стандартных образцов 1 и 4 типа по ГОСТ 9454-78* и несколько партий микрообразцов типа МТ1 и МТ4. Каждая партия состояла порядка из 30 образцов.

Обработку результатов испытаний производили на ПЭВМ методами математической статистики. Для этого использовали специально разработанный пакет прикладных программ ППП «STO».

Ударную вязкость (КС) в Дж/см2 (кгс*м/см2) вычисляли по формуле:

![]() (1)

(1)

где К - работа удара, Дж (кгс*м);

S0 - начальная площадь поперечного сечения образца в месте концентратора, см2, вычисляемая по формуле:

![]() (2)

(2)

где Н1 - начальная высота рабочей области образца, см;

В - начальная ширина образца, см.

Начальную высоту и ширину измеряли с погрешностью не более ±0,05 мм (±0,005 см). Площадь округляли: при ширине образца 5 мм и менее - до третьей значащей цифры, при ширине образца более 5 мм - до второй значащей цифры.

Значение КС записывали в протоколе с округлением: до 1 (0,1) Дж/см2 (кгс*м/см2) - при значении КС более 10 (1) Дж/см2 (кгс*м/см2); до 0,1 (0,01) Дж/см2 (кгс*м/см2) - при значении КС менее 10 (1) Дж/см2 (кгс*м/см2).

Если в результате испытания образец не разрушился полностью, то показатель качества материала считается не установленным. В этом случае в протоколе испытания указывают, что образец при максимальной энергии удара маятника не был разрушен.

Результаты испытаний не учитывают при изломе образцов по дефектам металлургического производства.

При замене образца причину указывают в протоколе испытания.

4.2 Определение угла изгиба при разрушении

Для анализа данных предоставленных службой металлов ОАО «» и лабораторией металловедения центральной лаборатории ООО «Рельсы КМК» использовали косвенный показатель – угол изгиба образцов при разрушении.

|

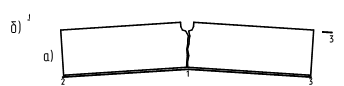

Для этого складывали две половинки вместе (см. Рис. 6), в зоне разрушения максимально прижимая, их друг к другу. Затем проводили по нижним кромкам образцов ломаную кривую 1 – 2 и 1 – 3. После чего, достроив ломаную 1 – 3 замеряли угол изгиба при разрушении транспортиром между ломаной 1 – 2.

Исходные данные и результаты испытания образца записывали в протоколе испытания.

В результате обработки для каждой партии исследуемых образцов производили проверку соблюдения нормального закона распределения результатов измерений. После этого определяли среднее арифметическое значение угла изгиба при разрушении и относительную погрешность измерений при доверительной вероятности 0,95.

Кроме того, для каждой партии образцов определяли величину среднеквадратического отклонения, характеризующего разброс результатов измерений относительно полученного среднего значения и ошибку выборки, по которой можно получить представление о статистической достоверности обрабатываемых данных.

5. РЕЗУЛЬТАТЫ ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ СТАЛИ 09Г2С

ПРИ ТЕМПЕРАТУРЕ –40 0С

5.1.1 Результаты испытания на ударную вязкость

стандартных образцов 1 типа

Результаты испытания стандартных образцов 1 типа по ГОСТ 9454-78* приведены в таблице (см. Табл. 2.) и на рисунке (см. Рис. 7.).

Из таблицы видно, что значения ударной вязкости находятся в пределах 62,7¸143,0 Дж/см2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.