ОАО РЖД

Московский Государственный Университет Путей Сообщения (МИИТ)

Кафедра: ,, Локомотивы и локомотивное хозяйство”

Курсовая работа

Натему: ,, Технология и организация ремонта локомотивов”.

Выполнил: ст. гр. ТЛТ-512 Каплин Д.И.

Принял: Скоркин В.Б.

Москва 2005

СОДЕРЖАНИЕ: стр.

Организация производства в колесно-тележечном цехе…………………..3

Режим работы цеха или участка, фонды времени…………………………7

Определение приведенной программы ремонта цеха (участка)………….8

Расчет потребного количество оборудования цеха (участка)…………….8

Расчет потребного штата работников цеха (участка)……………………10

Список литературы…………………………………………………………..12

1 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА В КОЛЕСНО-ТЕЛЕЖЕЧНОМ ЦЕХЕ.

Назначение, структура, производственная программа. Колесно-тележечный цех организуют для ремонта колесных пар и тележек тепловозов. В состав цеха входят отделения: разборочное, колесное (с участками — бандажным и ремонта роликовых букс), механокомплектовочное, ремонта и сборки тележек.

Организация отдельных цехов целесообразна при больших производственных программах (более 600 секций тепловозов в год). При годовом- выпуске 600 секций тепловозов ТЭЗ количество рабочих в колесном цехе при современном техническом и организационном уровне производства составляет 60—65 чел., при дальнейшем совершенствовании производственных процессов это количество будет уменьшаться.

Производственный процесс ремонта колесной пары и тележки тепловоза. После разборки тележек и обмывки их деталей колесные пары подают в колесное отделение, буксы — на участок ремонта роликовых букс, детали рессорного подвешивания и рычажной передачи тормоза — в механокомплектовочное отделение, рамы — в отделение ремонта и сборки тележек.

Различают два вида ремонта колесных пар: без смены элементов и с их сменой. Рассмотрим производственный процесс ремонта колесной пары со сменой оси, бандажей и зубчатого колеса.

Обмытые колесные пары осматривают и измеряют на инспекторской площадке для определения объема ремонта. Шейки и среднюю часть оси, зубья зубчатого колеса1 подвергают дефектоскопии при помощи магнитных дефектоскопов, подступичные части оси—при помощи ультразвукового дефектоскопа.

Бандажи, подлежащие замене, могут быть сняты с применением огневой резки, при этом не допускается повреждение поверхности обода центра.

Заменяемые оси выпрессовывают на гидравлическом прессе. На этом же прессе спрессовывают зубчатые колеса, требующие замены. После выпрессовки оси и снятия зубчатого колеса измеряют отверстия в ступицах центров; при обнаружении овальности и конусности, превышающих допустимые пределы, а также глубоких задиров отверстия растачивают на карусельном станке. Зубчатое колесо насаживают на удлиненную ступицу колесного центра в горячем состоянии. Оси обрабатывают на токарном станке, оборудованном приспособлением для накатки подступичной части для повышения ее усталостной прочности.

После проверки оси магнитным дефектоскопом производят ее запрессовку в центры со снятием индикаторных диаграмм. Сформированную колесную пару передают на участок бандажных работ.

На колесотокарном станке протачивают ободья под насадку бандажей. Приточку новых бандажей производят на карусельном станке. Бандаж надевают на центр в нагретом состоянии при температуре 250—320° С. Нагрев производят в бандажных горнах. Наибольшее распространение имеют горны с индукционным нагревом. Сразу после насадки бандажа при его температуре не ниже 200°С заводят бандажное кольцо, после чего обжимают прижимной бурт бандажа на специальном гидравлическом прессе. Обточку бандажей производят на колесотокарных станках.

Заключительной операцией является проточка и накатка моторно-осевых шеек.

После сдачи работникам ОТК и постановки требуемых инструкцией клейм колесную пару передают на участок ремонта роликовых букс. Отремонтированные буксы собирают на шейки. колесных пар, после чего их передают в отделение ремонта и сборки тележек.

В механокомплектовочном отделении осуществляют ремонт и комплектацию корпусов букс, рессорного подвешивания, рычажной передачи тормоза, тормозных цилиндров и опор рамы. Отремонтированные узлы комплектно подают на соответствующие позиции сборочного конвейера, на котором производят ремонт рамы, сборку, окраску и сушку тележек. Отремонтированные и принятые ОТК тележки передают в тепловозосборочный цех.

Оборудование. В технологический комплект оборудования цеха входят: моечные машины для колесных пар, рам тележек и их деталей, букс и роликовых подшипников, для ремонта колес; гидравлический пресс, бандажный горн с индукционным нагревом, гидравлический пресс для завальцовки прижимных буртов бандажей, вальцы для гибки бандажных колец, стенд для магнитного контроля бандажей, стенд с индуктором для насадки зубчатых колес, стенды для магнитного и ультразвукового контроля осей, карусельные, шеечные, токарно-накатные, колесотокарные станки. В механокомнлектовочном отделении устанавливают универсальные металлорежущие станки.

|

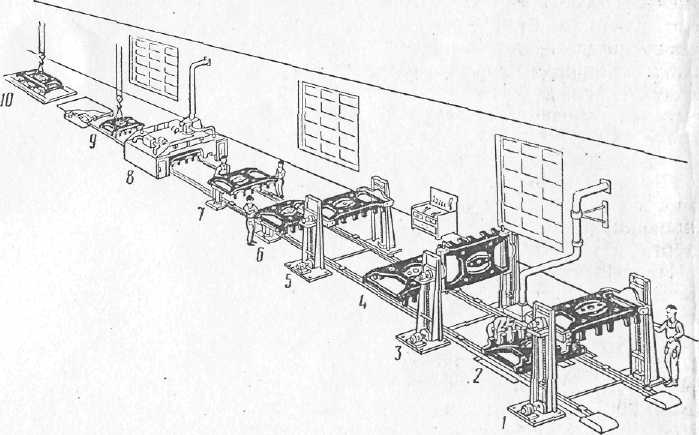

Рис. 1. Конвейерная линия ремонта и сборки тележек |

Ремонт рам, сборку, окраску и сушку тележек производят на поточной конвейерной линии (рис. 1), состоящей из приводной

станции и двух тяговых замкнутых цепей с тележками. Обмытую раму устанавливают краном на 1 позицию конвейера и после выполнения ремонтной операции через определенный промежуток времени (ритм конвейера) перемещают на 2 позицию, затем на 3 и т. д. Всего на конвейере десять позиций.

Работы по позициям распределены следующим образом:

позиция / — осмотр рамы, срезка

наличников, рессорных

опор, разделка трещин, зачистка челюстей шлифовальными ма

шинками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.