Министерство Путей Сообщения РФ

Московский Государственный Университет

Путей сообщения (МИИТ)

ИТТОП

Кафедра “ Путевые , строительные машины и робототехнические комплексы”

по дисциплине:

Принял: Фомин В.И.

Москва 2005

1.Анализ технологических требований к конструкции детали.

2. Выбор вида окончательной финишной обработки конструктивных элементов.

3.Оценка жесткости детали и выбор способа установки на операциях.

3.1 Определение среднего диаметра заготовки.

3.2 Определяем технологическую жёсткость по формуле:

3.3 Выбор центровых отверстий.

4.Выбор вида и размеров заготовки для детали.

5. Составление укрупнённого маршрута изготовления детали.

6 . Разработка операций по формированию контура детали.

6.1 Расчёт числа переходов механической обработки, числа стадий и достижений точности конструктивного элемента

6.2 Определение точности промежуточных размеров заготовки по стадиям механической обработки.

6.3 Определение припусков на промежуточные размеры по стадиям механической обработки.

7.План токарной обработки

8.Расчёт режимов резания

9. Определение времени, затраченного на формирование профиля детали

10.Заключение

Список используемой литературы.

1.Анализ технологических требований к конструкции детали

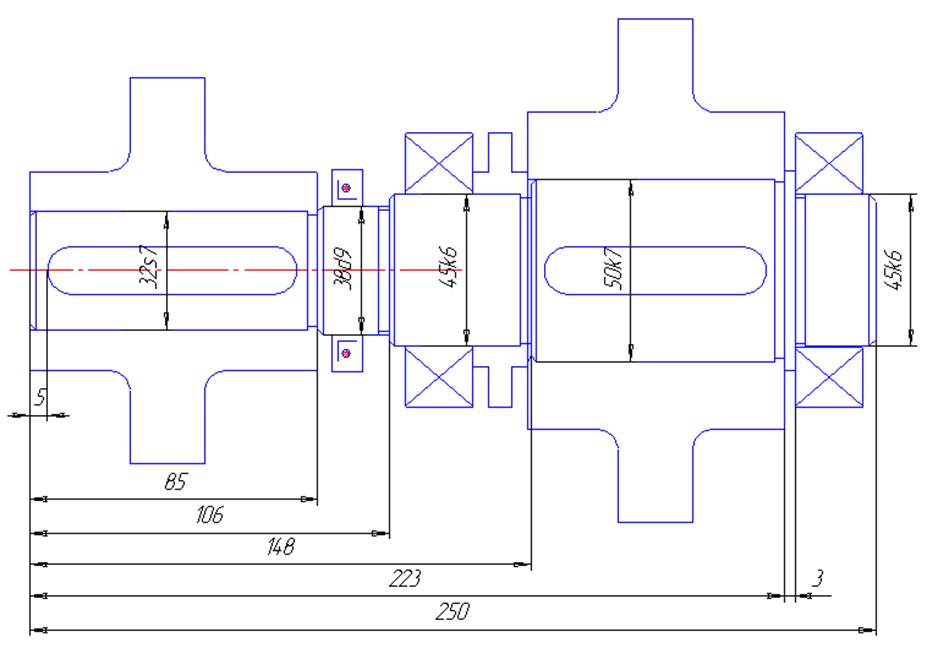

Рис. 1 Компоновочная схема вала.

Данная деталь – 6 ступенчатый вал длиной 250 мм. Относится к группе цилиндрических изделий. Внутри сплошной . Основное предназначение вала – передавать крутящий момент в тихоходной ступени редуктора.

Высокие требования по точности предъявляются тем ступеням вала, которые соприкасаются с подшипниками (цапфам). Нагрузки , воспринимаемыми валом передаются через опорные устройства – подшипники, устанавливаемыми на цапфах вала, на корпуса, рамы или станины машин.

Первая ступень длиной 85 мм и диаметром 32 мм имеет шпоночный паз под призматическую шпонку . По средством шпонки сопрягаем вал со шкивом клиноременной передачи .

Вторая ступень диаметром 38 мм длиной 21мм. На ней устанавливается манжетное уплотнение от попадания пыли и грязи в корпус редуктора.

Третья и шестая ступени диаметрами по 45 мм , длинами соответственно 42мм и 24 мм. На данных ступенях устанавливаем конические роликовые радиально-упорные подшипники. Между подшипником на третьей ступени и зубчатым колесом устанавливаем стальное кольцо для упора подшипника. В качестве конструкционных баз выбираем поверхности 3и6, так как этими поверхностями деталь соприкасается с подшипниками и определяет своё положение в сборочной единице. Поэтому к ним предъявляются повышенные требования.

Четвёртая ступень длиной 75мм и диаметром 50 мм имеет шпоночный паз под призматическую шпонку для посадки зубчатого колеса 8 степени точности. Ступень обрабатывается с допускомk 7 и шероховатостьюRа=0,8 мкм.

Пятая ступень длиной 3 мм и диаметром 56 мм служит упором для зубчатого колеса и подшипника.

Все шейки вала выполняем с фасками для упрощения монтирования соответствующих элементов и проточками для выхода шлифовального круга с обрабатываемых поверхностей.

Шпоночные пазы вытачиваем концевой фрезой. Так как шпонки работают на смятие ,то шероховатость основания Rz 40, а боковых поверхностей Rz 20.

Фаски не являются рабочими, поэтому точность и шероховатость обеспечивается инструментом.

Необходимо при изготовлении детали выдерживать допуски формы и расположения.

Допуск соосности расположения для поверхностей 3,6 составит:

Принимаем Т©=0,02 мм.

Допуск соосности расположения для поверхности 4

Т©=0,030 мм при 8 степени точности зубчатого колеса. Принимаем Т©=0,030 мм

Допуск соосности расположения для поверхности 1 не назначаем, т.к. частота вращения вала не превышает 1000 об/мин.

Допуск цилиндричности Т/o/=0,5 .Т, согласно [1].

Т/o/3= Т/o/6=0,5 .0,016=0,008 мм. Принимаем Т/o/3,6=0,01 мм

Т/o/4=0,5 .0,03= 0,015 мм. Принимаем Т/o/4=0,02 мм.

Допуск перпендикулярности упорного буртика под подшипник Т┴

Т┴=0,016 мм для диаметраd=50, принимаем Т┴=0,02

Допуск перпендикулярности упорного буртика зубчатого колеса Т┴ не

назначаем ,т.к. отношение l/d>0,7

Допуски параллельности и симметричности шпоночного паза зубчатого колеса

Т//=0,5 .tшп.=0,6 .0,043=0,0215 мм. Принимаем Т//=0,02 мм;

Т≡ 2.tшп=2 .0,043=0,086 мм. Принимаем Т≡=0,08 мм,

где,tшп- допуск ширины шпоночного паза.

Допуски параллельности и симметричности шпоночного паза под муфту Т//=0,5 .tшп.=0,5 .0,018=0,009 мм. Принимаем Т//=0,01 мм;

Т≡=2 .tшп=2 .0,018=0,009 мм. Принимаем Т≡=0,01 мм,

гдеtшп- допуск ширины шпоночного паза.

2. Выбор вида окончательной финишной обработки конструктивных элементов.

Дано: деталь ступенчатый вал, ℓ= 250 мм, махФ56 h14

Первую ступеньФ32обрабатываем с допуском s7 , выдерживая шероховатость Rа=0,8 мкм. Метод обеспечения – шлифование.

Вторую ступень Ф38d9 обрабатываем с допуском d9 и шероховатостьюRа=0,4 мкм. В месте установки, полируем шириной 20 мм шероховатостью Rа=0,32 мкм. Исходя из рекомендаций изложенных в табл.15 [2], выбираем в виде финишной обработки тонкое круглое шлифование.

На 3 и 6 поверхностях Ф45k6 при предварительной обработке квалитет точности выбирается h14, а класс точности Rz40 мкм .Метод обеспечения – токарная обработка. При окончательной обработке k6, Ra=0,8 мкм. Метод обеспечения – шлифование окончательное.

На поверхности Ф50 ступень обрабатывается с допускомk 7 и шероховатостью

Rа=0,8 мкм. Метод обеспечения –окончательное шлифование.

Поверхность Ф 56с квалитетом h14 не является рабочей и не будет использоваться в качестве технологической базы, поэтому специально не обрабатывается. Шероховатость - Rz=6,3 мкм. Метод обеспечения – токарная обработка.

3.Оценка жесткости детали и выбор способа установки на операциях.

3.1 Определяем средний диаметр заготовки по формуле:

где n – число конструктивных элементов;

di, li – диаметр и длина конструктивного элемента;

L– длина детали:

Приведённый диаметр:d=(l1·d1+l2·d2+…+ln·dn)/L,

d=(l1·d1+l2·d2+…+lndn)/L=(85·32+21 38+42 ·45+75·50+3·56+

+24 .45)/250=41мм

3.2 Определяем технологическую жёсткость по формуле:

К=L/d=250/41=6,1

Т.к. 2<К<10, то применяем установку в центрах.

3.3 Выбор центровых отверстий.

Для обработки детали в центрах необходимо выбрать центровые отверстия для режущего инструмента. Для диаметров св. 30 до 50 мм принимаем центровые отверстия с предохранительным конусом [справочник металлиста ,стр.170,табл. 21]. Выбранное отверстие представлено на рисунке 2.

Рис. 2 Центровое отверстие

Рис. 2.1 Условное обозначение

4.Выбор вида и размеров заготовки для детали.

Учитывая топроизводства детали единичный, а также для удешевления детали целесообразно использовать в качестве заготовки стандартный прокат сортового профиля общего назначения – круглый ГОСТ 2590-71.

Исходя, из рекомендаций [1, стр. 384, табл. 4] при maxдиаметре детали 56 мм и при L/D ≤ 8 (250/56=4,5) диаметр заготовки выбираем равный 62 мм.

По (спр. Технолога машиностроителя ,т.1 ,табл.62 принимаем диметр 60 мм.

Из номенклатуры круглого сортового проката выбираем сталь горячекатаную круглую ГОСТ 2590-71 обычной точности прокатки (В) Ф60 Допуск сотавляет TD=1,6[1, стр. 169, табл. 62],что соответствует 16 квалитету. Материал изделия Ст 40Х.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.