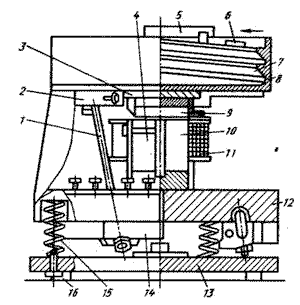

Вібраційний бункер для дрібних деталей (шайб, ковпачків і ін.) (рисунок 4.4) складається із чаші 8 підвішеної за допомогою верхніх 2 і нижніх 14 башмаків на трьох похилих стрижнях 1 до плити 12. Між стрижнями на плиті змонтований вібратор 4, що складається з котушки електромагніта 11 із сердечником 10 і якорем 9, зв'язаний через алюмінієву прокладку 3 із дном чаші. Усередині чаші є спіральний лоток 7 (у вигляді полиці), а нагорі - приймач 5 видачі деталей. Бункер на трьох пружинах 15 установлений на підставі 13, що опирається на три гумові амортизатори 16. При включенні бункера чаша під впливом вібратора робить вібраційне (кругове) рух, у результаті чого засипані в чашу деталі 6 починають переміщатися по спіральному лотку 7 нагору до приймача видачі.

За принципом виконання функцій орієнтації всі існуючі методи діляться на пасивні й активні. Пасивні методи орієнтації полягають у тім, що при неправильному розташуванні заготівлі або деталі вона віддаляється із загального потоку (наприклад, назад у бункер). На позицію захоплення надходять тільки правильно орієнтовані заготівлі й деталі. При активному методі орієнтація здійснюється примусовим приведенням послідовно всіх заготівель і деталей у необхідне положення.

Рисунок 4.4 - Вібраційний бункер

По характері впливу орієнтації на заготівлі й деталі розрізняють контактний і безконтактний методи орієнтації. Контактний метод полягає в тім, що заготівлям і деталям необхідне положення надається шляхом безпосереднього механічного впливу органом, що орієнтує. Безконтактний метод орієнтації передбачає вплив на заготівлі й деталі без безпосереднього твердого контакту з органом, що орієнтує (гравітаційними й електромагнітним силовими полями, пневматичними й гідравлічними силами).

Завдання орієнтації заготівель і деталей може зважуватися на різних етапах автоматизованого технологічного процесу:

орієнтація безпосередньо в завантажувальному пристрої;

орієнтація на вихідній для захоплення ПР позиції;

орієнтація в процесі міжопераційного транспонування;

орієнтація в процесі захоплення промисловим роботом;

орієнтація при переміщенні заготівлі або деталі промисловим роботом;

орієнтація заготівель і деталей на робочій позиції.

ЛЕКЦІЯ 5

5 Транспортні й перевантажувальні пристрої

5.1. Транспортні роботи

5.2 Пристрої зміни заготівель на верстатах зі ЧПК

5.3 Розрахунок кількості транспортних засобів

5.1. Транспортні роботи

Однієї із проблем впровадження конвеєрів є автоматизація процесів завантаження й вивантаження. Все більше значення в застосуванні конвеєрних систем надається роботам, що виконують роль навантажувачів, що мають ряд переваг у порівнянні з іншими засобами:

малогабаритність рухливого складу;

великий діапазон регулювання продуктивності;

повне звільнення проїздів після проходження транспортного робота для інших видів транспорту;

автономність дії.

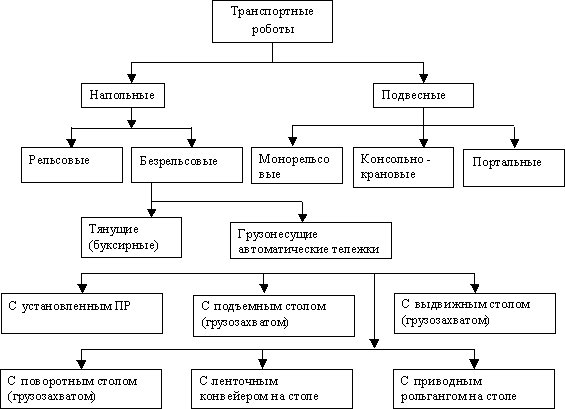

На рисунку 5.1 представлена класифікація транспортних роботів

Рисунок 5.1 - Класифікація транспортних роботів.

Найбільше поширення в ГВС знайшли безрейкові автоматичні візки, які можуть бути грузонесущими й тягнучими (тягачі, буксири із причіпними платформами, візками). Можливості безрейкових грузонесущих автоматичних візків дуже широкі насамперед за рахунок простоти створення нових транспортних шляхів, оснащення візків пристроями автоматизації погрузо-разгрузочних операцій, що відбито в класифікації.

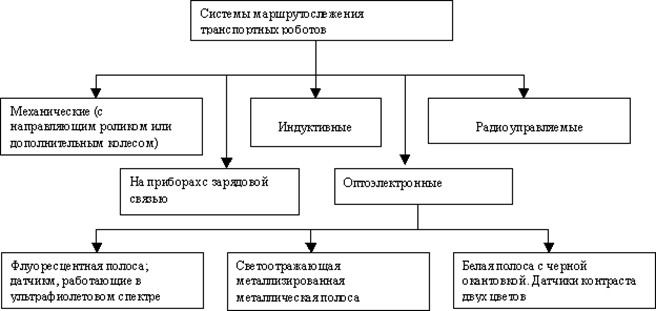

У цей час створено багато систем для спостереження за маршрутом руху транспортних роботів (візків) (рисунок 5.2).

Рисунок 5.2 - Системи маршрутовідстеження транспортних роботів

Найбільше поширення одержали транспортні роботи з індуктивною системою маршрутовідстеження й переміщаються по світлоотражающей смузі.

Індуктивні системи можуть бути активними й пасивними. Так останнім часом розроблені системи, де інформація про напрямок руху, поворотах і зупинках передається від керуючої ЕОМ по індукційному кабелі, уздовж якого рухається візок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.