При сборке сердечника вначале напрессовывают на вал или втулку нагретую заднюю нажимную шайбу, устанавливают шпонку, окрашивают внутреннюю часть шайбы белилами, укладывают пакет крайних листов, средние листы и второй пакет крайних листов. Чтобы пазы листов совпадали, в них временно устанавливают несколько клиньев. Собранный пакет прессуют на гидравлическом прессе, окрашивают белилами внутреннюю поверхность передней нажимной шайбы, запрессовывают ее на том же прессе. Проверяют геометрические размеры собранного сердечника и с помощью специальной протяжки на станке калибруют пазы.

Втулку якоря с изношенной поверхностью под нажимные шайбы наплавляют и обтачивают до необходимого размера. Изношенные посадочные поверхности нажимных шайб наплавляют и обтачивают. Вновь изготовленные нажимные шайбы подвергают динамической балансировке. Изношенные резьбы срезают, наплавляют и нарезают новые. Втулки с задирами на внутренней поверхности или с ослабленной посадкой на вал растачивают в специальном приспособлении на расточном станке.

Коллектор, подлежащий ремонту с полной разборкой, снимают с вала, стягивают по рабочей поверхности стальным хомутом. Затем пневматическим гайковертом вывертывают коллекторные болты, снимают хомут вместе с коллекторным кольцом с коробки, освобождают коллекторное кольцо от хомута и разбирают его. Из петушков коллекторных пластин выплавляют остатки припоя и проваривают на контактном сварочном трансформаторе трещины. Пластины, не пригодные для ремонта, заменяют новыми. Новую пластину изготавливают, используя в качестве шаблона заменяемую. Чтобы обеспечить равномерное распределение коллекторных пластин по окружности коллектора, вновь устанавливаемые миканитовые прокладки предварительно калибруют. Трещины в стальном корпусе или нажимном конусе коллектора и выжиги площадью не более 2 см2 наплавляют. При более значительных дефектах их заменяют новыми.

Изолирование миканитового конуса нажимной шайбы коллектора выполняют на бандажировочном станке, имеющем устройство для натяжения и намотки стеклобандажной ленты. Перед изолированием поверхность манжеты зачищают стеклянной шкуркой и покрывают глифталевым лаком ГФ-95 или полиэфирным ПЭ-933. Затем миканитовую манжету выравнивают заподлицо с буртом нажимной шайбы коллектора, заполняя неровности стеклобандажной лентой ЛСБ-F, и окончательно изолируют всю поверхность конуса этой же лентой в пять-шесть слоев в полуперекрышу с силой натяжения 1,1 – 1,3 кН. После сушки стеклобандажной ленты в печи при температуре 135 – 145 °С и ее полимеризации поверхность конуса коллектора окрашивают в два слоя дугостойкой эмалью ГФ-92-ХК.

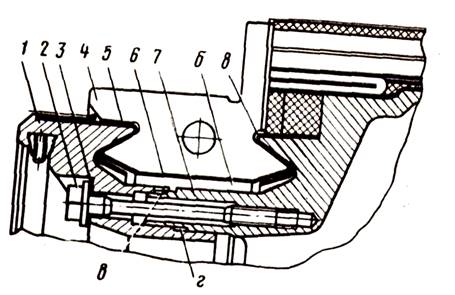

1 – нажимной конус

2 – коллекторный болт

3 – уплотнительная шайба

4 – коллекторные пластины

5, 8 – манжеты

6 – цилиндр

7 – втулка коллектора

б – коллекторная камера

в, г – уплотнительные замки

Рисунок 6 – Коллектор тягового двигателя НБ-418К6

Собирают коллектор в следующей последовательности: коллекторное кольцо выравнивают на специальной разметочной плите, стягивают хомутом, устанавливают на корпус, зажимают зажимным конусом, ввертывают и затягивают коллекторные болты. Затем коллектор нагревают в специальной печи до температуры 150 – 160 оС, трижды опрессовывают на гидравлическом прессе с подтягиванием коллекторных болтов после каждой опрессовки. Нагретый коллектор вращают на специальном станке с частотой, превышающей номинальную часового режима. Затяжку коллекторных болтов производят в несколько приемов – вначале на нагретом, а затем на холодном коллекторе.

Собранный коллектор подвергают статической и динамической формовке не менее 4 раз при температуре 165±5 оС и частоте вращения 2800 об/мин в течение 20 минут.

Отремонтированный коллектор испытывают на механическую прочность на разгонном станке, проверяют электрическую прочность его изоляции, убеждаются в отсутствии замыканий между коллекторными пластинами. Дополнительная несоосность пластин относительно оси коллектора не более 1 мм на полной длине пластины, отклонение длины окружности коллектора, приходящееся на одно полюсное деление, не выше 1 мм.

Коллектор испытывается напряжением переменным напряжением 50 Гц: между соседними пластинами 0,6 кВ в течение 1–2 с., между коллектором и корпусом 8 кВ в течение 1 мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.