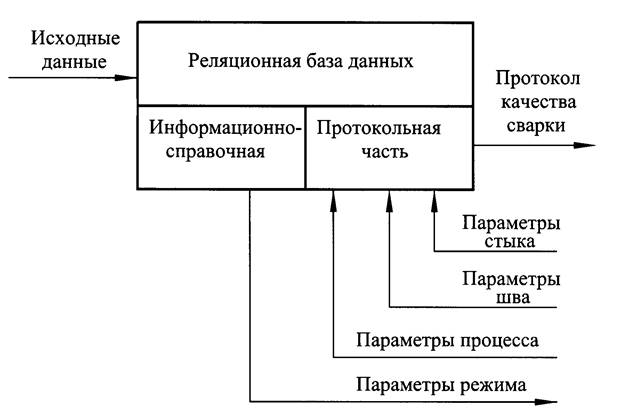

2) Информационный режим работы комплекса. В этом случае сварку осуществляют по штатной технологии, а параметры процесса, параметры стыка и форма шва записываются в протокольную часть базы данных в режиме реального времени (рис. 4.12). Это позволяет получить технологический паспорт каждой детали, что необходимо при производстве дорогих ответственных изделий. При необходимости после сварки можно проанализировать причину возникновения дефектов.

Рис.

4.12. Информационный режим работы комплекса

|

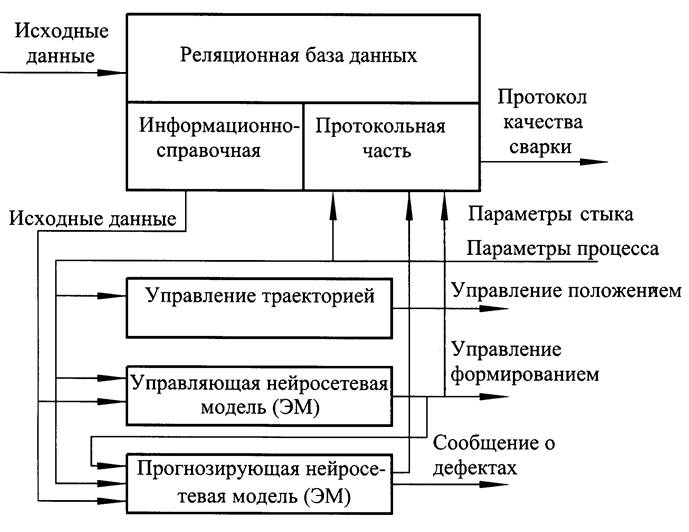

Рис. 4.13. Управление качеством сварки по эталонной модели

В этом варианте управление положением источника нагрева в процессе сварки осуществляется контуром управления траекторией. Контур формирования представляет собой управляющую нейросетевую модель, которая заранее обучена так, что ее входными параметрами являются исходные данные из информационно-справочной части базы данных, измеряемые датчиками параметры процесса, геометрия стыка и взаимное положение электрода и стыка, а выходными параметрами – ток и скорость сварки. В процессе работы обеспечивается управление током и скоростью сварки, при которых формируется сварной шов, геометрия последнего наиболее близка к заданной. Контур дефектов реализуется прогнозирующей нейросетевой моделью, работающей в режиме реального времени. Входными данными модели являются входные и выходные данные управляющей эталонной модели, а выходными – вероятностные показатели дефектов в сварном шве. В процессе сварки оператор получает информацию о возможности появления дефектов и при необходимости принимает решение об остановке процесса.

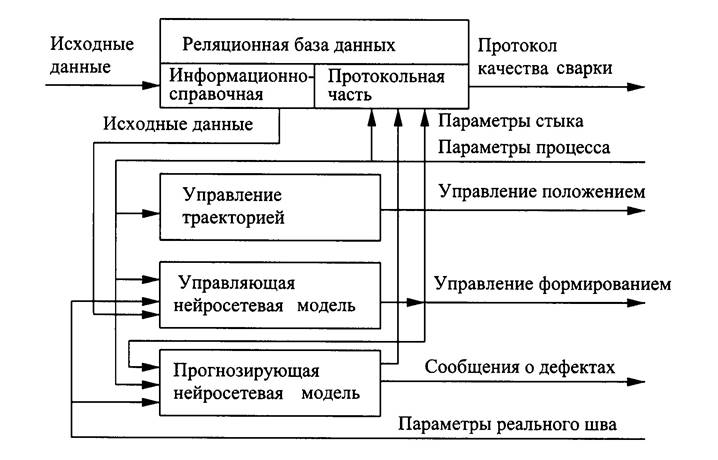

Рис. 4.14. Управление качеством сварки по нейросетевой модели

с модифицируемым входом

4) Управление качеством сварки по нейросетевой модели с модифицируемым входом (рис. 4.14). В этом случае контур траектории наводит источник нагрева на стык. Управление формированием осуществляется нейросетевой моделью, на вход которой, кроме параметров режима и стыка, подаются параметры реально сформированного сварного шва (ширина шва, величина выпуклости, наличие и величина подреза). Обучение нейросетевой модели производится с учетом модифицируемых (изменяющихся в процессе) входов, что компенсирует неконтролируемые возмущения (изменение теплофизических параметров свариваемого материала, условий теплоотвода, формы и химического состава присадочной проволоки, температуры и влажности окружающей среды, эрозию электрода) за счет выработки требуемого управляющего воздействия по току и скорости сварки. Вероятность появления дефектов определяют прогнозирующей нейросетевой моделью, на вход которой поступает полная информация о ходе процесса и сформированное управляющей моделью управляющее воздействие.

Компьютерно-телевизионный комплекс внедрен на АОЗТ «Композит» для управления сваркой кольцевых и продольных швов корпуса ракетоносителя «Энергия» (многослойная сварка алюминиевого сплава), в НИКИМТе для управления сваркой деталей реакторов (изделия из высоколегированных стальных сплавов, стыковые и нахлесточные соединения), на Московском трубном заводе для прямошовной сварки труб из коррозионно-стойкой стали.

Комплекс может быть адаптирован под конкретное техническое задание для управления не только дуговой, но и электронно-лучевой и лазерной сваркой соединений различных типов.

1) Разработанный компьютерно-телевизионный комплекс для управления процессом сварки позволяет повысить качество сварки при действии различного рода возмущений.

2) С помощью разработанных датчиков можно получить полную информацию о стыке до сварки, так и ходе процесса в режиме реального времени.

3) Разработанные устройства сопряжения позволяют связать комплекс практически с любым сварочным оборудованием, а программное обеспечение – выбрать оптимальный закон управления для получения качественного сварного шва на основе анализа значений компонент вектора возмущений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.