Контроль над процессом

оплавления поверхности осуществляли по ионному току, путем улавливания потока

ионов датчиком, регистрируя его интенсивность прибором. В результате

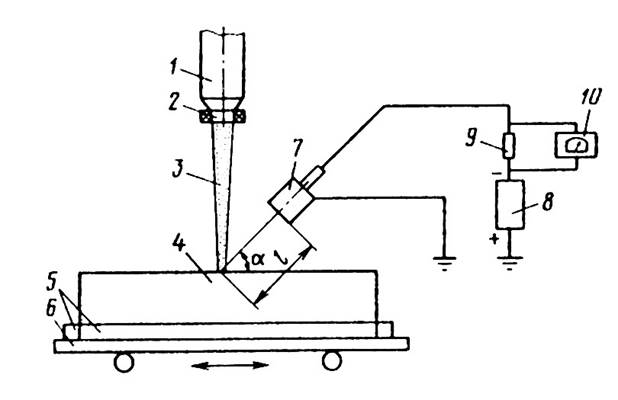

проведенных экспериментов выбрана конструкция датчика (рис. 4.2), его рациональное

расположение (рис. 4.3) и определено напряжение на коллекторе (60 В). Датчик

фиксировали на электронной пушке и устанавливали под углом a = 30...45° к обрабатываемой

поверхности на расстоянии от зоны нагрева l = 3...4 ширины зоны нагрева.

Контроль над процессом

оплавления поверхности осуществляли по ионному току, путем улавливания потока

ионов датчиком, регистрируя его интенсивность прибором. В результате

проведенных экспериментов выбрана конструкция датчика (рис. 4.2), его рациональное

расположение (рис. 4.3) и определено напряжение на коллекторе (60 В). Датчик

фиксировали на электронной пушке и устанавливали под углом a = 30...45° к обрабатываемой

поверхности на расстоянии от зоны нагрева l = 3...4 ширины зоны нагрева.

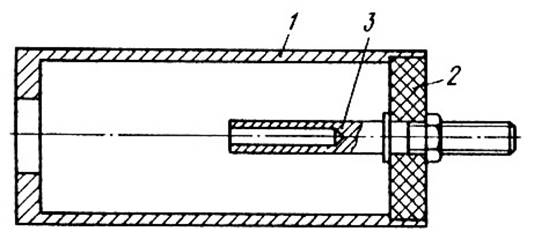

Рис. 4.2. Конструкция датчика: 1 - экран;

2 - керамический изолятор; 3 - коллектор

На основании проведенных исследований был определен диапазон интенсивности ионного тока (1,70…1,85 мВ), соответствующий величине необходимого минимального проплава (0,02…0,03 мм). Показания контролирующего прибора зависят от ионного тока на коллекторе датчика и определяются функцией Uприб = f(Iток). При отклонении интенсивности ионного тока от заданной величины ток луча корректируется.

Рис. 4.3. Схема подключения и расположения датчика при контроле за процессом оплавления поверхности электронным лучом по ионному току: 1 - электронная пушка. 2 -отклоняющие катушки (ОС-70): 3 - электронный луч; 4 -деталь; 5 - технологические пластины, 6 -рабочий стол; 7 -датчик; 8 -источник питания; 9 -защитное сопротивление (R = 2,5 кОм); 10 -контролирующий прибор

Изучение влияния термической очистки электронным лучом свариваемых кромок на порообразование в сварном соединении проводили в сравнении со сварными соединениями, кромки которых были подвергнуты шабрению. Сварку осуществляли на установке ЭЛУ-15БМ, оснащенной энергоблоком БЗП-60/15Кпри ускоряющем напряжении 60 кВ.

Образцы с оплавленными стыкуемыми поверхностями сваривали после вылеживания на воздухе при 20 °С в течение 40 суток, а с шабренными - не позднее 1,5…2 ч после обработки. Сварку образцов проводили с рабочего расстояния 300 мм горизонтальным лучом при скорости 20 м/ч со сквозным проплавлением. Ток сварки и ток фокусировки выбирали из условия обеспечения заданной глубины проплавления при параллельности стенок сплавления: Iсв = 210 мА, Iфок.раб = 740 мА. Качество сварных соединений определяли с помощью неразрушающих методов контроля (рентгеновского, УЗК) и металлографического анализа.

На основании проведенных исследований установлено, что оплавление стыкуемых кромок электронным лучом перед сваркой по сравнению с шабрением приводит к уменьшению пористости в сварных соединениях почти в 2 раза.

4.2. Релаксация напряжений в сварных конструкциях

методом электроимпульсного воздействия

Разработке физической модели электроимпульсного воздействия (ЭИВ) посвящены многие работы. Авторы работ /13, 16/ механизм влияния электрического тока на дислокационную подсистему видят в электронно-дислокационном воздействии. Так как величина эффекта пропорциональна плотности тока, то есть основания связывать его с возникновением электронного ветра в решетке металла и ускорении движущихся дислокаций под его действием. Электронные возбуждения вызывают изменения в динамике колеблющихся дислокационных сегментов, приводя к увеличению частоты попыток преодоления препятствий дислокациями и уменьшению времени преодоления. В работе /8/ не отвергается электронно-дислокационная модель, но отмечается, что основной причиной сил, действующих на дислокации, служит градиент химического потенциала в твердом теле из-за наличия примесей и вторых фаз, а также из-за изменения температуры и давления от точки к точке, обусловленных процессом пластического деформирования. Так как дислокации несут на себе электрический заряд, то при прохождении по металлу электрического тока на них будут действовать дополнительные силы. Поэтому эффект электропластичности объясняется одновременным воздействием на металл градиентов механических напряжений, температуры и электрического потенциала, существенно интенсифицирующих перемещение дислокаций.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.