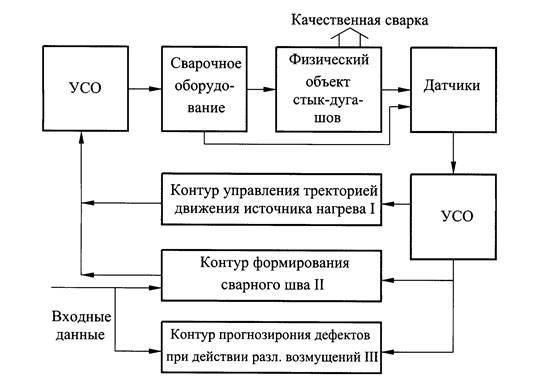

В состав комплекса входят датчики параметров стыка, режимов работы сварочного оборудования, параметров источника нагрева и полученного сварного шва, преобразователи сигналов, модули связи ЭВМ с оборудованием, ЭВМ с программным обеспечением, усилители мощности и исполнительные устройства.

Рис. 4.8. Трехконтурная система управления качеством сварки

Изображение (рис. 4.9) передается видеокамерой, снабженной светофильтром, который выделяет спектр лазерного излучения.

Рис. 4.9. Изображения стыков различных типов на экране

монитора при работе лазерного профилометрического датчика

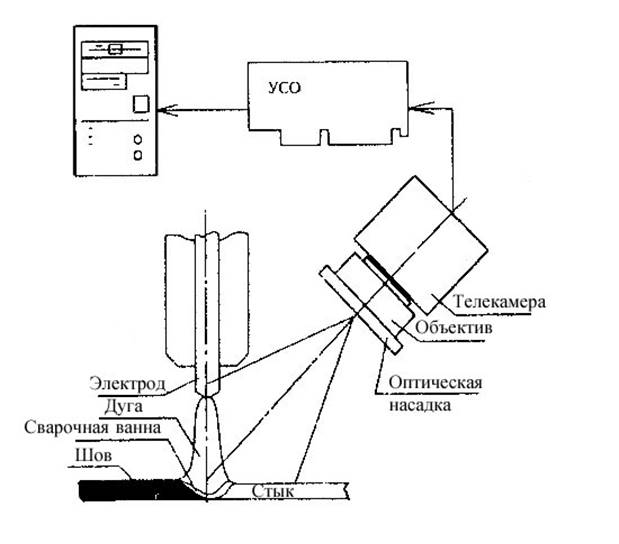

Программное обеспечение после предварительной обработки изображения позволяет обсчитывать геометрию стыка с точностью до 0,1 мм. Для определения взаимного положения электрода и стыка во время сварки используют датчик /3/ на основе телекамеры (рис. 4.10). Последняя снабжена специальной оптической насадкой, выравнивающей контраст объекта в поле зрения камеры, что позволяет одновременно наблюдать на экране монитора стык, дугу, сварочную ванну, электрод. При этом можно измерять взаимное положение электрода и стыка в непосредственной близости от дуги, ширину стыка, высоту электрода над изделием и превышение кромок. Телекамеру крепят на расстоянии 200…500 мм от дуги неподвижно или на сварочной головке, что защищает ее от паров и брызг металла и исключает влияние датчика на технологический процесс. Возможна передача изображения зоны сварки в телекамеру с помощью гибкого упорядоченного световода на расстояние до нескольких метров при сварке в труднодоступных местах или при высокой температуре в зоне сварки. Стандартный видеосигнал поступает на плату сопряжения ЭВМ с телекамерой, где преобразуется в цифровую форму и вводится в память компьютера. Программное обеспечение на основе амплитудных и градиентных методов позволяет определить параметры и положение стыка и электрода.

Для связи ЭВМ со стандартными датчиками и сварочным оборудованием применяют устройство связи с объектом (УСО) в виде различных модулей, которые могут устанавливаться как внутри компьютера, так и встраиваться в датчики.

Рис. 4.10. Датчик взаимного положения электрода и стыка

во время сварки на основе телекамеры

Разработанные модули обеспечивают связь комплекса практически с любыми сварочными источниками и автоматами. Программное обеспечение позволяет осуществлять управление сваркой в четырех режимах:

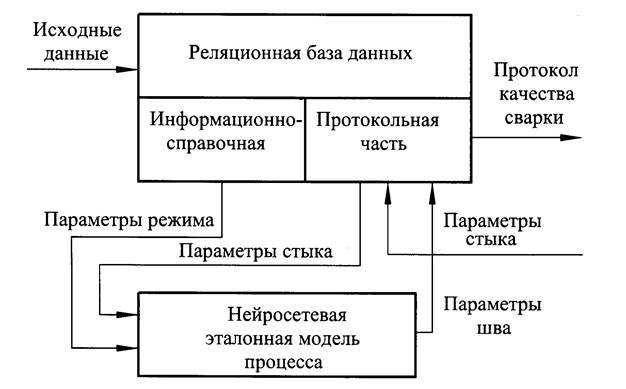

1) Измерение геометрии стыка до сварки с помощью профилометра и прогнозирование качества сварки с использованием заранее обученной нейросетевой модели (имитационное моделирование) /2/. В этом случае во время пробного прохода до сварки в протокольную часть базы данных записываются параметры стыка (рис. 4.11). Затем эти данные в виде входного файла и данные о базовых параметрах режима из информационно-справочной части базы данных поступают на вход контура прогнозирования дефектов, представляющего собой заранее обученную нейросетевую модель.

На выходе модели в символьных переменных (качественный шов, прожог, непровар, подрез, трещины) формируется протокол качества сварки в точках будущего сварного соединения с дискретностью 1…2 мм.

Рис. 4.11. Прогнозирование качества сварки по эталонной модели

Анализируя полученные данные, можно сделать вывод о возможности получения качественного сварного соединения в данных условиях. Если возможно получить качественное соединение, то сварку осуществляют на стандартных режимах, а контур траектории на основе записанных параметров стыка обеспечит наведение источника нагрева на центр стыка. Если в некоторых точках возможно появление дефектов, то используется контур формирования для коррекции базовых режимов сварки на повторном этапе имитационного моделирования. В результате формируется новый протокол качества сварки при управлении режимами. После анализа протокола принимается решение либо вести сварку с коррекцией режимов, либо геометрия стыка сильно отличается от требуемой и необходима коррекция сборки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.